據悉,該次簽約的甲醇雙燃料主機選用中船動力集團旗下中船三井建造的WinGD 9X92DF-M發動機作為主動力,用于中遠海運重工旗下揚州中遠海運重工為中遠海集運建造的新一代船型14000TEU級甲醇雙燃料集裝箱船。該型船能滿足EEDI第三階段能效指標,在使用綠色甲醇燃料時,將大幅度降低溫室氣體排放水平,滿足IMO制定的航運業溫室氣體減排愿景目標。

中遠海運重工黨委書記、董事長梁巖峰表示,近年來,雙方積極落實“碳達峰、碳中和”國家戰略,在綠色船舶這一新賽道上持續發力,取得了顯著成就。希望雙方在繼續深耕綠色動力領域的基礎上,進一步深化在科技研發等方面的合作,助力航運業綠色轉型。

中船動力集團黨委書記、董事長李琤表示,本次簽約是中遠海運重工與中船動力集團長期以來良好合作關系的延續。中船動力集團始終致力于為包括中遠海運重工在內的廣大客戶,提供先進的技術支持、優質的產品以及專業的服務。未來,雙方將進一步拓展合作廣度與深度,在其他相關領域開展全方位、深層次的協同合作,共同開創高質量發展的新篇章。

作為海工裝備配套的核心部件,中船現代最新研制的中高壓發電機為海工裝備及船舶輸送可靠且超大容量的電能,對保障海工平臺及船舶設備穩定和安全具有決定性作用。該款發電機額定電壓6600V、額定功率4350kW,額定轉速750轉,通過項目開發掌握了中高壓海工發電機專用電磁設計方法,實現在高非線性負載下高效運行,顯著提升了發電機的抗諧波能力,抗系統諧波能力達到10%。

據悉,該產品的成功研發,提升了海工高端裝備關鍵系統和核心部件的配套能力,實現了中船現代海工發電機產業由“低壓”到“高壓”、由“中端”到“高端”的技術迭代,為中船動力集團在海工裝備領域的發展作出了積極貢獻。

]]>

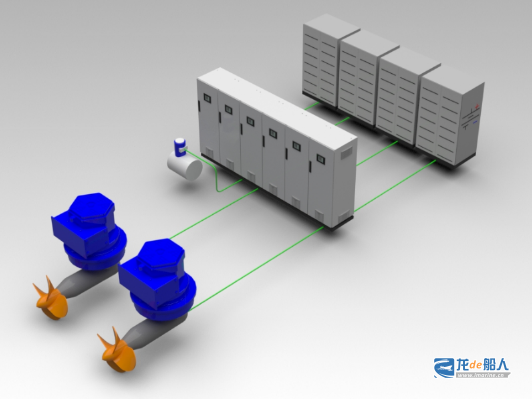

“津電拖1號”~“津電拖4號”均采用由中船動力集團下屬動力研究院設計的純電池動力系統,該拖輪儲能電池容量高達6700kW·h,采用直流DC 1000V綜合電力推進技術,突破6600V高壓快速充電關鍵技術,實現零碳排放,投入運營后每年可減少CO2排放約1700噸,可稱得上為一座水上移動的綠色能源堡壘。

該動力系統裝備有中船動力集團下屬中船現代制造的國內電池容量最大的5400HP純電動拖輪項目推進電機。該電機系中船現代首次承接,共計8臺套,均采用了立式永磁結構,單機輸出功率2MW,電壓690V,效率高達97.5%,完全滿足多種復雜工況的使用要求,為拖輪提供強勁而穩定的動力支持。

該項目的成功交付,實現了中船動力集團在船用電動機市場開拓和技術創新的雙重突破,標志著中船動力集團已具備提供純電動力系統、混合動力系統、低速軸發系統、能效管理、動力系統運維管理等一站式動力系統解決方案的能力。

未來,中船動力集團將全方位推進船舶新能源動力技術的開發和應用,為船舶提供綠色混合動力解決方案,為建設海洋強國貢獻力量,讓綠色、智慧的動力溫暖世界的每一條航線。

]]>

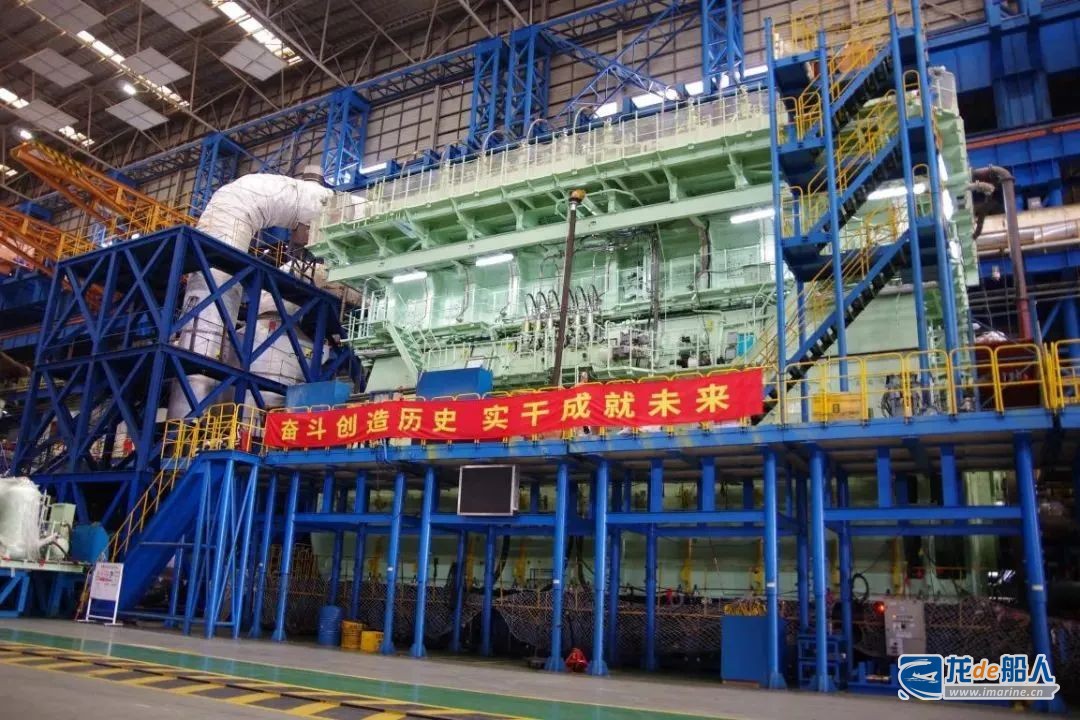

為改善能耗和降低甲烷逃逸,提高燃燒穩定性,該項目在第一代X92DF主機的基礎上,進行了多增壓器智能廢氣再循環系統原理功能、裝配和性能調試技術研究,首次實現了智能廢氣再循環系統在超大缸徑雙燃料低速機上的應用,同時實現混燃模式滿足TierIII排放要求,形成了多項研究成果。

該項目獲得國家發明專利授權6項,實用新型專利授權15項。研究成果已在滬東中華為達飛建造的13000箱集裝箱船上裝船應用,并實現了批量訂單承接和生產。這一科技成果充分彰顯了中船動力集團在船舶動力領域具備的技術優勢和核心競爭力。

]]>

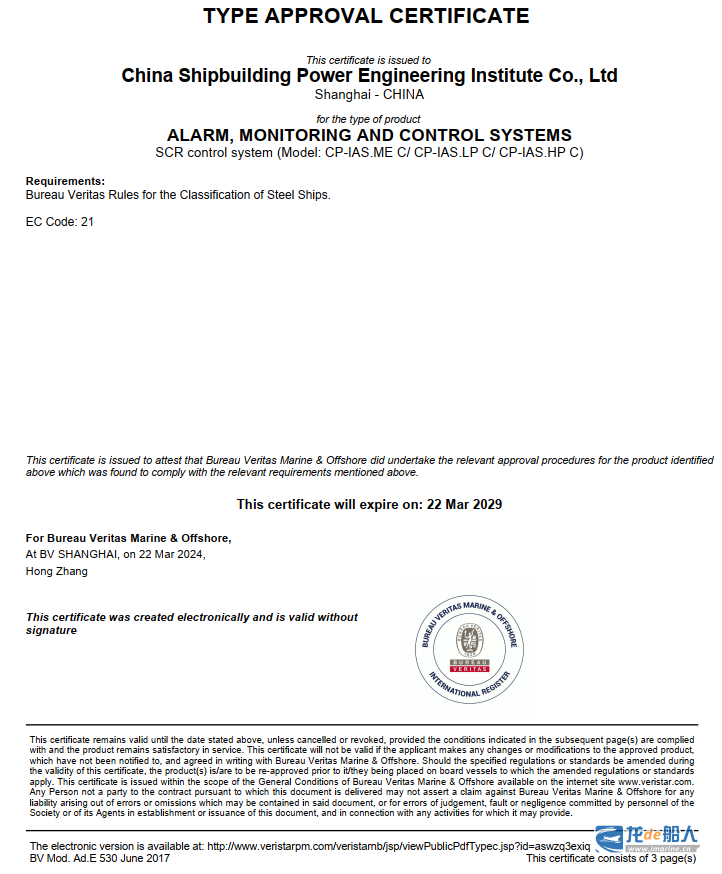

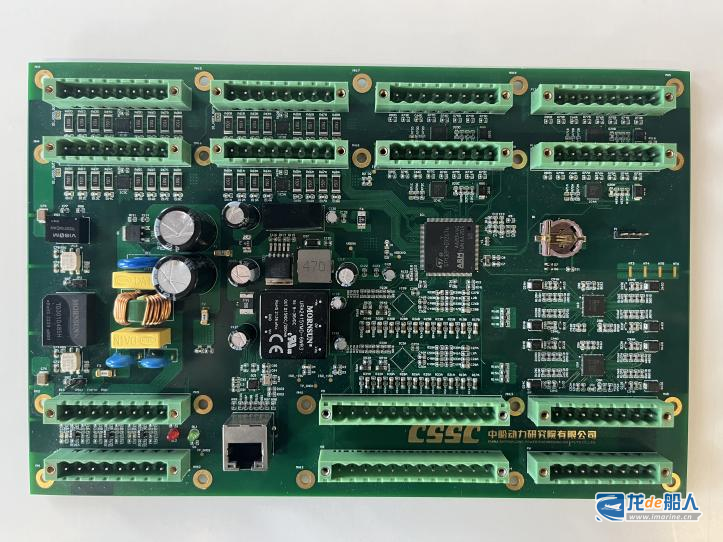

這款自研SCR控制系統包括三種類型,分別為船用中速機的SCR控制系統(CP-IAS.ME C)、船用低速機的低壓SCR控制系統(CP-IAS-LP C)、船用低速機的高壓SCR控制系統(CP-IAS-HP C)。這款基于穩定可靠的自主嵌入式控制器及安全規范的軟件設計研制的自主SCR控制系統,能夠有效降低系統的成本和能耗,通過更快速、更精確的反應控制,提高系統的性能和穩定性。這一技術革新不僅顯著提升了系統的整體性能,更實現了成本的大幅降低,將為船舶制造業提供更為經濟、高效的環保解決方案。

此次自主研制控制系統通過形式認可試驗,不僅彰顯了中船動力集團在環保技術領域的卓越研發實力,更標志著我國在船舶動力環保關鍵技術控制領域取得了新突破。中船動力集團將繼續踐行“智慧動力,實業報國”的使命,深耕環保技術,以更加堅定的步伐推動船舶動力產業新質生產力發展,為全球航運業的綠色轉型貢獻中國智慧和力量。

]]>

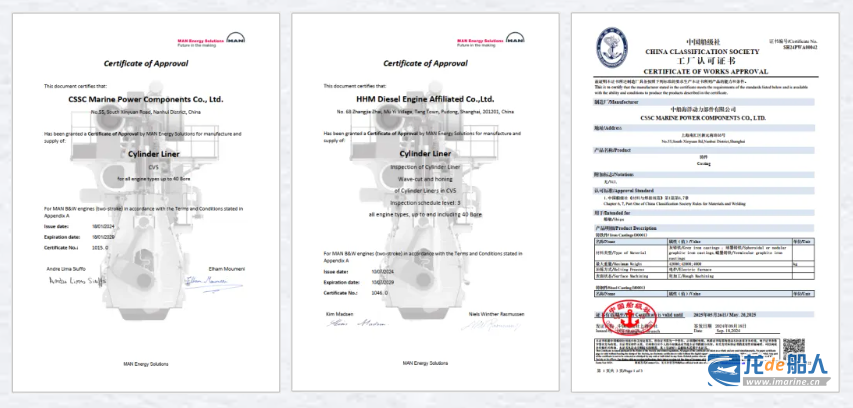

CV5蠕墨鑄鐵新材料氣缸套,具有高強度、更好的耐熱性和抗疲勞及耐磨性等優點,更能滿足新型船用低速船用發動機性能的需要,但其制造的難度也遠高于灰鑄鐵氣缸套。面對發動機性能提升對氣缸套提出的嚴苛要求,在研制試驗過程中,動力部件充分發揮中船動力集團統一技術平臺優勢,聯合滬東重機等技術專家,深入鉆研制造和試驗工藝。

每道生產工序嚴格進行質量監控,確保操作完全符合工藝要求,成功攻克了鑄造蠕化率控制以及加工珩磨粗糙度一致性等技術難題。先后獲得MAN ES公司CV5材料氣缸套鑄造、加工生產資質認可、CCS船級社蠕墨鑄鐵材料工廠認可,實現了蠕墨鑄鐵氣缸套的自主可控。

CV5新材料氣缸套首臺研制成功并實現裝機應用,不僅滿足了船用低速發動機市場客戶的需求,還拓展了產品的應用范圍,提升了公司競爭力,有力助推中船動力集團邁向高質量發展新征程。

]]>

中船動力集團2MW級低速機軸帶發電裝置廣泛適用于大型貨輪、油輪、集裝箱船、海洋工程船等各類船型,可提升主機的燃油效率、延長主機壽命、降低主輔機維護成本,具備良好的經濟性,同時改善船舶EEXI、EEDI、CII指數以及EPL限值。

]]>與此同時,另一項自主研發成果——CUEA-E01M電子調速器也成功通過法國BV船級社型式認可試驗,標志著國產電子調速器的可靠性及卓越性能得以驗證,在自主研發領域邁出了堅實的一步。

自2015年起,動力研究院便深耕船用發動機電控系統及全電調速器領域,致力于打破長期以來的國外技術壟斷,通過運用軟件在環仿真、快速控制原型、硬件在環測試驗證等尖端技術,研發團隊不斷優化系統模型,確保各項性能指標達到國際領先水平。在CCS的嚴格監督下,CS-EMDF電控系統順利通過型式試驗,各項性能指標均表現優異,彰顯了中船動力集團在中高速機電控系統自主研發領域的卓越實力。

另一方面,CUEA-E01M電子調速器作為發動機的核心組件,其成功研制同樣具有重要意義。該調速器創新性地采用了采樣多閉環控制和位置預測控制技術,顯著提升了燃油調節的動態響應速度和柴油機的瞬態性能。同時,精密的伺服系統傳動與控制技術確保了全工況下齒條位移的精確控制,進一步提高了調速器的控制精度。此次通過法國BV船級社型式認可試驗,不僅驗證了CUEA-E01M調速器的可靠性能,也標志著中船動力集團在調速器自主研發領域取得了重要突破。

此次通過型式認可試驗的CS-EMDF中速雙燃料電控系統和CUEA-E01M電子調速器,由中船動力集團下屬研發、制造企業通力合作,成功建立了完善的全流程控制與制造保障體系,確保了型式認可試驗的順利通過。這也標志著中船動力集團在電控系統及調速控制領域的自主化研究達到了新的高度,為中船動力集團關鍵零部件的自主可控、供應鏈韌性提升提供了更為強有力的保障。

]]>

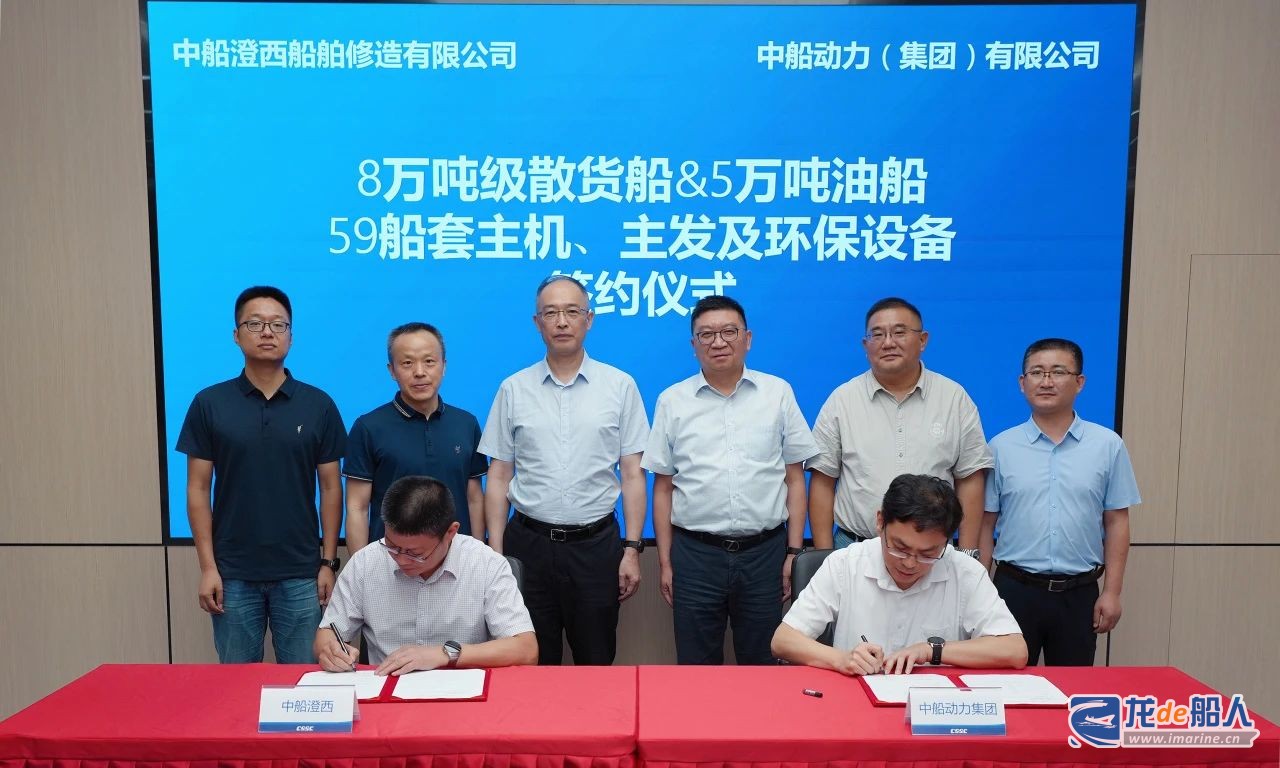

此次簽約的合作協議包括中船澄西在手以及即將承接訂單的8萬噸級散貨船和5萬噸級油船主機、主發電機組、脫硫等環保設備,共計59船套,簽訂數量創該公司歷史紀錄,總簽約金額超20億元。除常規高壓脫氮SCR機型外,多臺甲醇雙燃料機型對提升船舶綜合能效指數和船舶運營碳強度指標具有重要作用,是中船澄西造船布局綠色船舶制造的重要戰略舉措,標志著該公司造船全面駛入低碳零碳綠色船舶制造新時代。

此次批量主機、發電機組及環保核心設備采購協議的簽訂,是中船澄西發展歷程中的一個重要里程碑,為該公司造船提供了堅實保障,標志著船舶建造向前邁進了關鍵一步,成功實現了造船核心設備的資源儲備,為船舶按時開工建造以及按時交付奠定了堅實基礎。中船澄西將認真貫徹落實中國船舶集團高質量發展要求,做好戰略供應協同,與中船動力集團攜手共同打造安全、穩定高效的船舶建造供應鏈,為我國船舶工業高質量發展做出應有的貢獻。

]]>

中國船級社副總裁趙晏表示,中船動力集團長期以來與中國船級社保持著良好的合作關系,雙方共同為中國航運、造船及動力產業的發展做出了積極貢獻。中國船級社愿意進一步加強合作,緊抓數字化轉型的機遇,全力提升船用設備檢驗技術服務的能力,通過技術創新為客戶提供更加安全、便捷、高效、綠色的檢驗服務。

中船動力集團黨委副書記、總經理邵煜表示,當前中船動力集團正處于業務規模快速增長、業務模式轉型升級、運營管控落實落地的關鍵時期,公司將進一步推動科技創新、數字化轉型和精益生產工作,打造新質生產力,提升效率效益。公司愿意以本次簽約為契機,發揮雙方產業鏈的優勢,在更多領域、更多場景中不斷打造檢驗數字化的標桿工程。

中國船級社江蘇分社總經理楊琪與中船動力集團下屬安慶中船柴油機有限公司董事長張仕明共同為安慶中船動力配套有限公司“中國船級社船用配套產品檢驗數字化示范單位”揭牌。

中國船級社相關處室、地區分社與中船動力集團相關部門和中船安柴有關人員出席本次簽約授牌儀式。

]]>