“海盾”船用廢氣清洗開式系統以海水作為洗滌水,清洗后的洗滌水直接排出舷外;閉式系統則采用50%濃度的氫氧化鈉作為洗滌劑,清洗后的洗滌水經由過濾、廢液存儲以及廢渣壓縮后予以保存。

該系統具有功耗更低、設備尺寸更合理、外觀更具辨識度、操作采用一鍵啟動、人機界面簡潔清晰且智能化數字化程度更高等顯著特點。

]]>

該船內裝工程是在大連進行異地交付的第四個項目,期間大連的7個項目同時在建,管理與施工人員面臨巨大壓力。然而,大連內舾裝現場管理團隊通過加班加點,克服重重困難,確保了所有項目的有序推進。建造過程中,做到精準施工,系列船的部分主材實現了無余量。在完成本職工作的同時,大連現場管理人員還積極協調NE398項目的鏟、吊、運等工作,獲得了甲方管理人員的高度評價。

]]>

該船內裝工程是南通遠洋配套在大連進行異地交付的第四個項目,建造過程中,大連內舾裝現場管理團隊做到精準施工,系列船的部分主材實現了無余量。在完成本職工作的同時,大連現場管理人員還積極協調NE398項目的鏟、吊、運等工作,獲得了甲方管理人員的高度評價。

]]>

作為目前世界艙容最大的LNG雙燃料動力耙吸式挖泥船,“新海鱘”輪在疏浚工程領域具有重要地位。該船不僅填補了我國在超大型雙燃料動力耙吸式挖泥船制造領域的空白,還能夠實現在液化天然氣(LNG)和柴油動力之間的無縫切換,展現出卓越的靈活性和適應性,實現綠色環保節能的效果。

此外,該船配備的“海盾”FGSS核心控制系統,由威海重工科技自主開發,擁有完全自主知識產權。該系統采用一鍵式操作,自動化、智能化程度高,更是首次國內控制系統技術在大型船舶上進行商業化應用,一舉打破國外在雙燃料供應核心控制系統方面的壟斷,在全球船舶制造舞臺上展現了中國力量,樹立了嶄新的標桿。

相較于商船項目,耙吸式挖泥船作業時復雜的工作環境對供應系統的安全性與可靠性提出了更為嚴苛的標準。南通遠洋配套/威海重工科技先后攻克了全工況燃料供應穩壓控溫技術、基于風險評估的自動化過程控制技術、安全保障控制技術、全流程在線監測等關鍵技術,取得了國內首個滿足網絡安全等級的雙燃料控制系統型式認可證書,涵蓋國內首張甲醇和氨燃料供應控制系統的型式認可證書等,并獲得多項新能源燃料供應系統的發明專利,擁有完全自主知識產權。這標志著“海盾 ”船用替代燃料供應系統的核心控制技術已達到國際領先水平。

據悉,“新海鱘”輪24小時便順利完成了“海盾”FGSS系統所有項目的測試驗收,證明了“海盾”系統的可靠與安全,充分展現了其卓越的性能。

在燃氣模式下的主推進系統耐久試驗、動態響應試驗中,“海盾”系統采用了具有自主知識產權的調壓方案,利用比例回流、LNG深井泵及緩沖相互配合,實時監測主機負荷,可以在挖泥作業等各種用氣負荷突變的情況下,供氣壓力波動維持±0.1bar以內,技術指標遠超主機廠家要求。主推進系統長時間高負荷運行,各項性能指標均達到或超越使用要求,充分展示了其卓越的供應輸出能力。

在挖泥及艏噴試驗中,“海盾”系統與挖泥設備和艏噴系統配合默契,高效完成了各項作業任務。挖泥及艏噴試驗則是對“新海鱘”輪疏浚能力的一次全面大考。在各工況負載動態響應試驗中,進一步驗證了“海盾”系統在面對不同負載變化時的卓越適應能力和快速響應能力。船舶在實際航行過程中,由于各種因素的影響,負載情況會頻繁發生變化,這就對動力系統的動態響應能力提出了極高的要求。“海盾”系統憑借其先進的控制算法和智能化的管理系統,能夠迅速感知負載變化,并實時調整燃氣供應,確保主機始終保持在最佳工作狀態,這種快速而精準的動態響應能力,為船舶的安全穩定運行提供了強有力的保障。

安全切斷系統作為船舶動力系統的最后一道防線,它在遇到緊急情況時能夠迅速、果斷地切斷燃氣供應,確保船舶和人員的生命財產安全。為滿足復雜的作業工況,南通遠洋配套/威海重工科技新能源研發團隊不斷優化設計方案、升級硬件配置,并持續改進ESD(緊急安全切斷)程序和操作界面,縮小故障范圍,還能及時、準確地向船員反饋故障點和影響范圍,為船員處理故障提供指引。在此次試航過程中,安全切斷系統通過了多次模擬測試,表現出極高的可靠性和靈敏性,贏得了船東的高度認可與肯定。

BOG(Boil Off Gas/蒸發氣) 管理系統的順利完成,也為“海盾”系統的可靠性增添了濃墨重彩的一筆。BOG 作為 LNG 在儲存和運輸過程中不可避免產生的氣體,其管理和有效利用一直是船舶動力系統中的技術難題。“海盾”系統通過采用先進的 BOG 回收和再利用技術,不僅有效提高了能源利用效率,降低了船舶運營成本,還顯著減少了 BOG 排放對環境的影響,實現經濟效益與環境效益的有機統一。

南通遠洋配套/威海重工科技秉承“好產品 好服務 好團隊”的企業發展理念,聚焦“雙碳”國家重大戰略目標,積極推進新能源(LNG\氨\甲醇)供應系統領域的研發設計工作,取得了多家主流船級社的認可,獲得全球首張CCS供氨系統船用產品試驗證書,成功交付多個新能源供應系統實船項目,針對不同船型相繼推出了多套切實可行的解決方案。南通遠洋配套/威海重工科技新能源研發團隊憑借豐富的全流程項目經驗和專業化的服務理念,能夠為各類船型提供全流程的技術解決方案,助力我國船舶業實現“雙碳”目標。

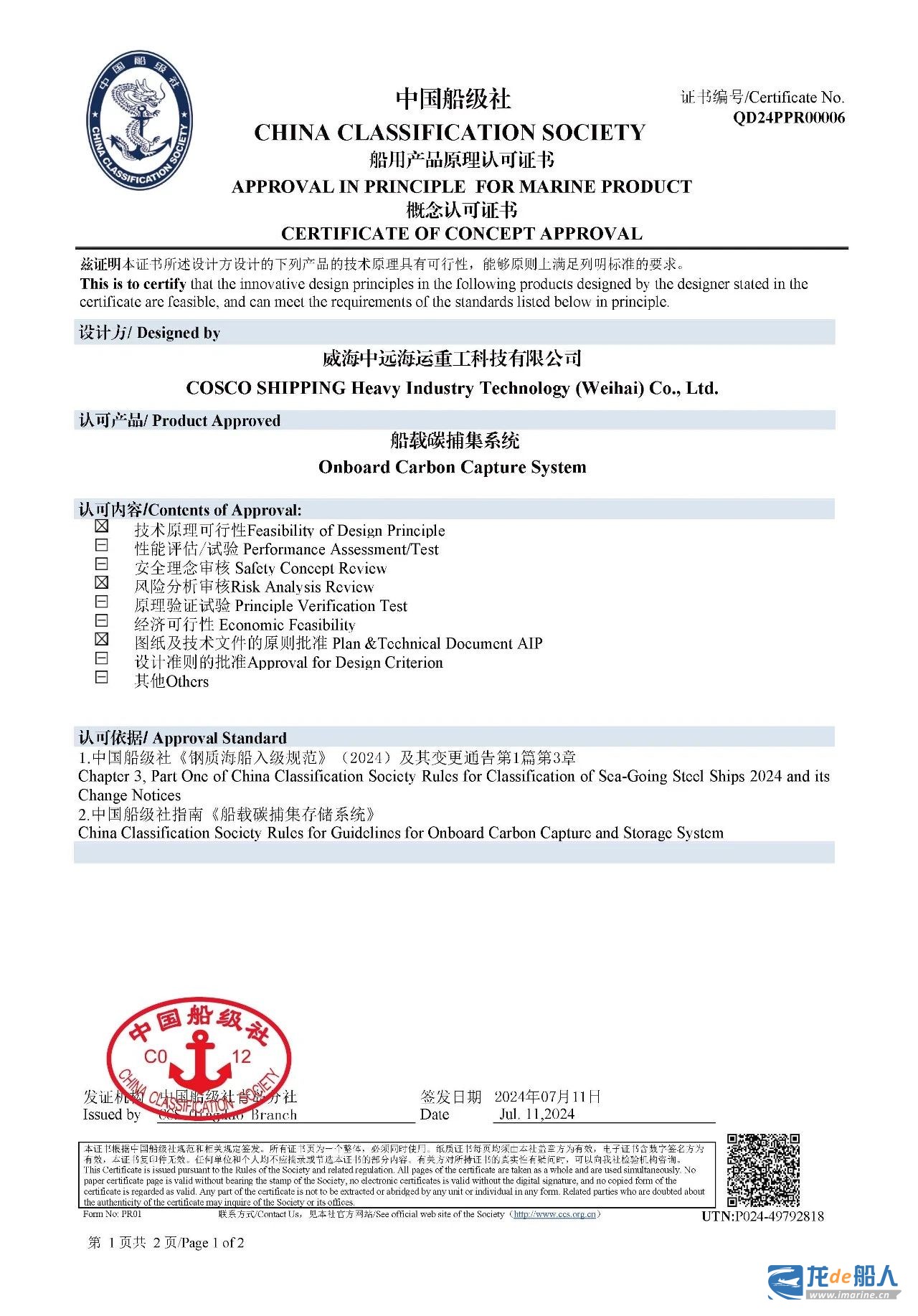

今年9月,南通遠洋配套/威海重工科技分別憑借在船舶高效舵及船舶紫外壓載水管理系統領域的關鍵技術創新與產業規模化應用,雙雙成功入選國家級專精特新“小巨人”企業。未來將繼續在船舶岸電系統、船舶廢氣脫硫系統、船載碳捕集系統、船用鍋爐、船體防生物臟污智能清洗裝備等領域不斷創新,以“守正創新 科技引領”為方向,進一步加大技術研發力度,不斷提升自主創新能力,持續優化產品結構,提高產品質量和性能,以綠色新能源技術引領裝備制造發展潮流,不斷推動技術創新和產業升級,爭做中國船舶配套領域的裝備研發制造領頭羊和科研創新領跑者。

]]>

為確保內裝工程按期完成,在各方的通力合作下,“COSCO SHIPPING PERU”輪內裝圓滿交付,也為該系列最后一艘14000TEU集裝箱船的交付及后續新型甲醇雙燃料16000TEU集裝箱船內裝項目的順利推進奠定了堅實基礎。

]]>

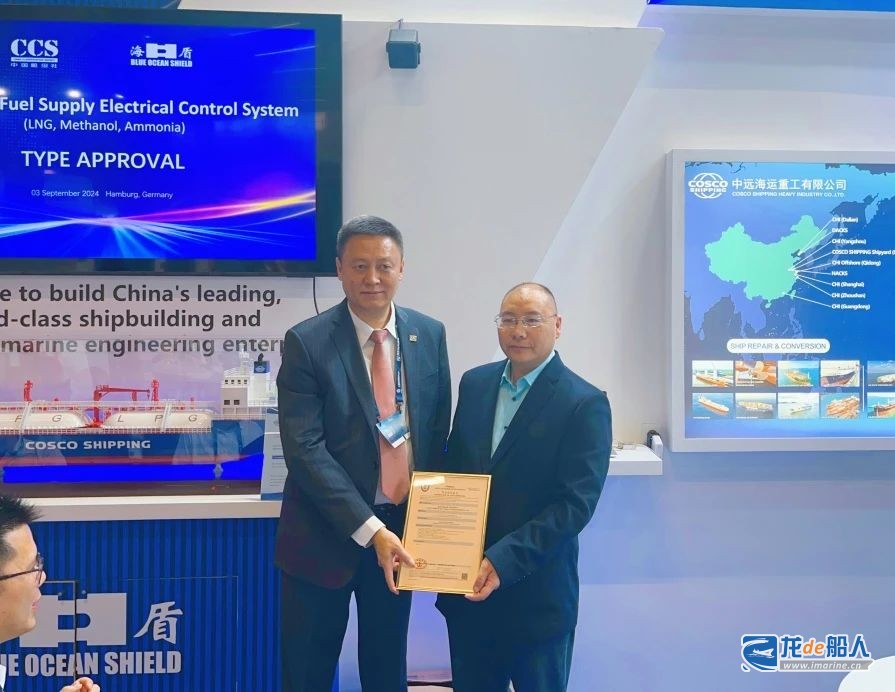

展會期間,南通遠洋配套/威海重工科技喜獲中國船級社頒發的三種“可替代燃料(LNG、甲醇、氨)供應電氣控制系統”型式認可證書。

該證書既是中國船級社頒發的首張滿足SL2網絡安全等級的雙燃料控制系統型式認可證書,亦是國內首張甲醇燃料和氨燃料供應控制系統的型式認可證書,標志著“海盾 ”船用替代燃料供應系統的核心控制技術已達到國際領先水平。

近年來,南通遠洋配套/威海重工科技聚焦“雙碳”國家重大戰略目標,積極推進清潔能源領域的研發工作,相繼推出了多套切實可行的解決方案。未來,南通遠洋配套/威海重工科技將繼續秉承“守正創新、科技引領、價值導向”的發展理念,持續推進關鍵核心技術攻關,為行業高質量發展貢獻堅實力量。

]]>

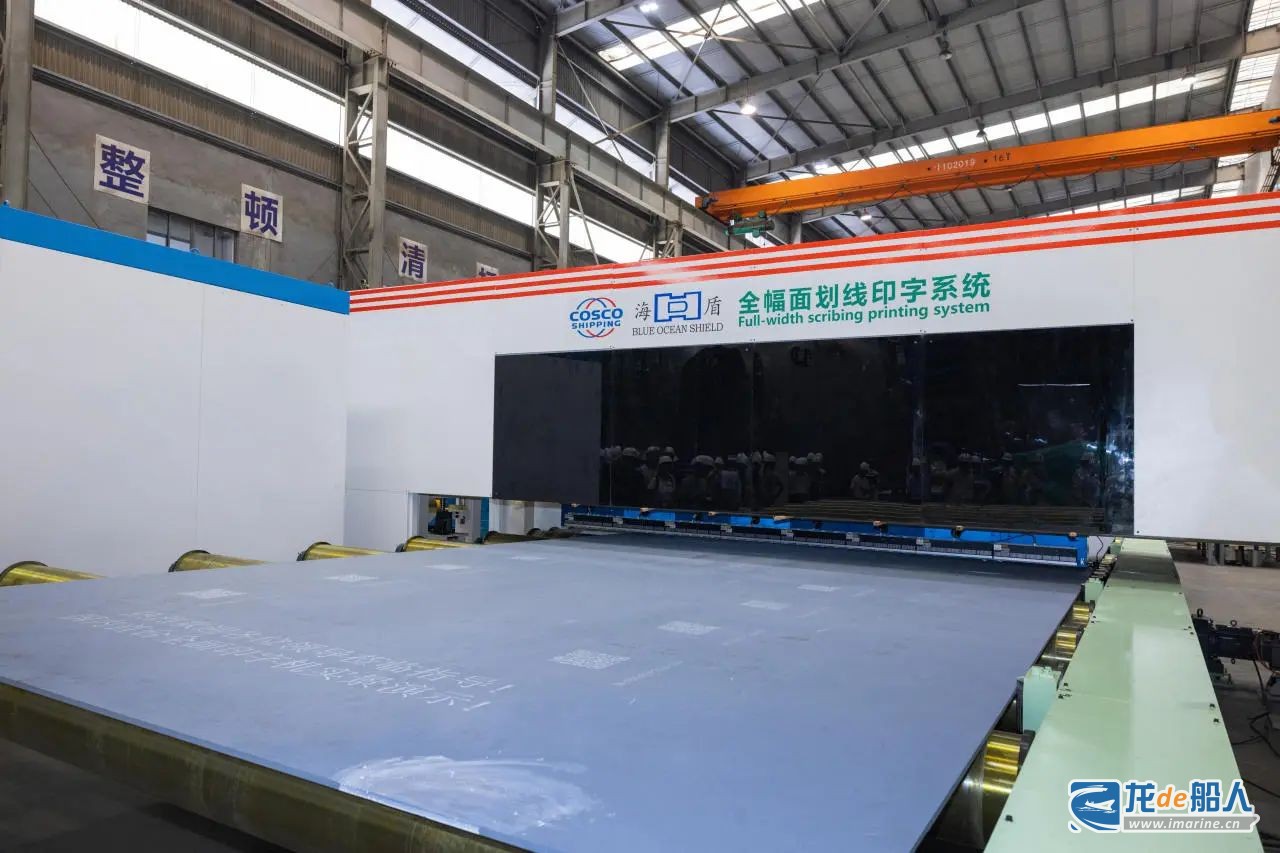

據介紹,該智能裝備成功應用了新一代智能制造信息技術,每臺設備標準配置64個PZT噴墨壓電陶瓷噴頭,打印速度最高可達到50m/min,可完成二維碼、圖片和線段等的高速打印,解決了目前一些國內現有設備只能劃線、國外一些設備只能噴碼的單一應用問題,實現了噴碼與劃線的有效功能融合,一次噴印即可完成全部作業,極大地提升了生產效率和產品質量。同時,還可根據船廠鋼板年用量及預處理效率進行定制化配置,提供個性化服務。

創新是企業發展的不竭動力,南通遠洋配套/威海重工科技近年來始終緊跟綠色、低碳、智能航運業發展的時代浪潮,以打造船用裝備研發及工程制造綜合性科技型企業為追求,堅持“好產品、好服務”的企業發展理念,聚焦“新能源業務”和“數字化智能制造”兩個新賽道,在船舶及海工產品內舾裝EPC工程項目、船舶艉部節能裝置等傳統產品的基礎上,持續加大科技研發投入,在船舶尾氣處理系統、船用替代燃料供氣系統、雙燃料鍋爐等新能源產品研制上不斷取得新的成效。此次發布會的成功舉辦,進一步展示了南通遠洋配套/威海重工科技在智能制造領域的深厚實力與創新能力,為企業更好地開拓市場,轉型升級奠定了堅實基礎。

]]>

據悉,為了進一步提升服務質量,南通遠洋配套積極與DACKS團隊進行深入交流,廣泛收集反饋意見,并在產品細節把控上進行了多輪優化。從材料選型到制造工藝,從結構設計到性能測試,每一個環節都精益求精,確保脫硫塔在復雜多變的海洋環境中能夠穩定可靠運行。 同時,南通遠洋配套還特意制作了專用登高梯臺,解決了在報檢過程中腳手架的登高風險,確保生產過程的安全,贏得了船廠的廣泛贊譽。

自合作以來,南通遠洋配套始終秉持“以客戶為中心,以質量為核心”的服務理念,緊密圍繞DACKS的實際需求,不斷優化產品設計與生產流程。該脫硫集成了南通遠洋配套最新的脫硫技術與高效節能理念,能夠有效降低船舶排放中的硫氧化物含量,助力船廠打造更加環保、高效的船舶產品,符合全球日益嚴格的環保法規要求。

]]>

噴淋式碳捕集系統以噴淋塔技術為核心,利用噴嘴將吸收劑轉變為霧狀或水柱狀的噴射流以覆蓋較大區域,氣液兩相在該區域內進行充分接觸,實現氣液傳質。與超重力碳捕集技術相比,噴淋式碳捕集技術成熟度高、節能改造空間大,塔式設備結構簡單、易于維護,適用于各類船型,尤其適用于大排量船舶煙氣處理,可利用中段冷卻、MVR、余熱利用等綜合節能技術提高二氧化碳吸收效率和能源利用率,有效降低系統能耗及維護成本。

噴淋塔技術可借由自身技術優勢同超重力實現技術融合,根據客戶需求定制技術路線,形成一套高效、緊湊的船載碳捕集系統,為碳捕集技術難題提供全方位解決方案。

噴淋式碳捕集技術的研發,進一步提高了船載碳捕集系統的船型適用性,為建立健全船載碳捕集設備體系、提升市場競爭力提供了有力技術支撐。

]]>

N1063船是南通遠洋配套/威海重工科技甲醇雙壁管實船安裝的首制船,該項目要求滿足的規范、標準、工藝要求很高,需要設計和檢查的項目繁多,覆蓋管系的壓力試驗工藝、沖洗工藝及氮氣吹掃工藝等, 同時項目裝船還面臨著工期緊張的問題,在狹窄的艙室內部作業施工難度系數也很大。南通遠洋配套/威海重工科技多次與船廠船東溝通協商制定施工計劃,通過工序前移、不間斷施工等手段,有效壓縮施工周期。為確保首次甲醇雙壁管安裝安全可靠,項目組在管段組對時嚴控焊接間隙均勻,錯邊量不超過1mm;在焊接前對每道焊縫打底都認真測量管道內部氬氣純度,嚴格執行WPS焊接參數,在每個施工細節都確認落實到位的基礎上才開始施焊,最終確保甲醇雙壁管產品的質量一次性達標。

南通遠洋配套/威海重工科技曾在2023年率先交付3船套船用燃氣供氣系統,系統中包含LNG雙壁管的設計與制作,開啟了該公司雙壁管業務新的篇章。從LNG雙壁管,再到今年N1063船甲醇雙壁管的實船安裝,南通遠洋配套/威海重工科技逐步突破雙壁管應力計算、預制集成、現場安裝等難關,形成完善的雙壁管解決方案一站式服務的標準體系,也為后續已經開始裝船作業的啟東海工N1064船和揚州中遠海運重工16000TEU系列甲醇雙燃料集裝箱船雙壁管產品制作奠定堅實的基礎。

]]>