此次改造聚焦核心控制系統迭代,全面淘汰服役超年限傳統繼電器控制模式,采用國際先進的PROFINET通訊網絡。新系統搭載多點位監控模塊,配備14.5英寸人機交互觸摸屏,實現起重設備運行數據的實時采集與故障自診斷功能。項目團隊同步完成動力電纜、控制電纜、限位開關、位置傳感器及全車照明系統的更新,為設備注入”智慧芯”。

面對停產窗口期短、交叉作業多的挑戰,自4月30日晚設備斷電起,該公司技術部電氣技術人員便飛速前往現場開展電氣安裝工作。

- 精準拆舊:8小時內完成舊系統所有電氣元件的標記拆除

- 高效布線:預排線纜路徑,節省施工時間

- 智慧調試:利用云端遠程調試,縮短現場調試周期

- 創新突破:安全與效能雙提升

此次改造對原機進行了升級,不僅在起升低速軸加裝安全制動器,而且對兩臺機加裝無線通訊模塊,實現兩臺機并機聯合抬吊的功能,提高了4A車間行車的使用效率以及安全系數。目前,兩臺”煥新”起重機已投入生產。

]]>

據了解,自2021年與科尼合作以來,南通重工裝備項目團隊注重規范作業,不斷地提高成品構件保護意識,根據船舶配載提前規劃構件擺放預定位置,并使用專業的固定工具輔助構件轉運,有效提高穩定性。

此次發運總計80余個部件,通過發運前有條不紊的準備,在3天的預定裝載周期內,圓滿完成裝船任務。

]]>

2024年11月,Norsepower在中國鹽城大豐投建的旋筒風帆制造基地正式投產運營,成為全球首個專業從事風力輔助推進技術生產的制造基地。該基地的投產顯著提升了旋筒風帆產品的全球生產能力,與Norsepower在波蘭設立的生產中心形成協同效應,共同構建了完善的全球供應鏈網絡。

依托Norsepower在風力輔助推進領域成熟的技術應用經驗和規模化生產能力,以及CHIC位于南通的大型船舶與海洋工程裝備制造基地的區位及資源優勢,雙方將實現資源高效整合與優勢互補,共同推進旋筒風帆的產業化應用。通過深度融合雙方的技術專長和市場資源,此次戰略合作將為航運業提供更具能效優勢和環境友好型的技術解決方案。

CHIC副總經理張建新表示:“我們很高興與Norsepower在風力輔助推進技術領域展開合作。相信此次合作將促進產品設計、制造和業務模式創新,我們期待為航運業提供更高效、更環保的解決方案。”

Norsepower首席執行官Heikki P?ntynen表示:“此次MOU的簽署是雙方在擴大風力輔助推進技術規模化應用的關鍵一步。通過整合Norsepower的創新技術與CHIC在船舶制造領域的專業優勢,我們將在產品供應效率和應用場景拓展兩個維度實現突破性進展。期待通過深化合作,為市場創造更大價值。”

隨著國際海事組織(IMO)持續強化航運業減排政策,特別是“2050年實現凈零排放”戰略目標的提出,綠色船舶技術創新迎來重要發展機遇。在此背景下,公司與Norsepower共同簽署MOU協議,將為風力輔助推進技術發展注入新動能。雙方將通過資源整合與優勢互補,共同推動航運業的可持續發展。

南通中遠海運重工裝備有限公司(CHIC)成立于1993年,是中遠海運集團旗下中遠海運重工有限公司所屬的大型船舶與海洋工程裝備專業化配套公司,一直致力于船舶配套設備、特種起重設備、船舶與海洋工程裝備、港口裝卸機械設備、散料處理設備等產品的生產和建造。公司擁有580米長江深水岸線、700畝陸域以及一座大型重載碼頭,憑借深耕船配產品的豐富經驗和優良的資源優勢,公司正致力于進入船舶節能減排產品領域,力爭在航運船舶節能減排領域有所建樹,為航運業節能減排貢獻力量。

挪世航力(Norsepower)是全球大型船舶機械風帆市場的領軍企業,公司在航運可持續旅途中屢獲殊榮,能助力當前3萬艘在航行船舶實現脫碳目標。挪世航力旋筒風帆(Norsepower Rotor Sail )通過利用風能,能夠顯著降低船舶的燃油消耗和CO?排放,減排效果可達5%至25%,在風況條件優越的情況下,節能效果更為顯著。該技術已成功應用于多個客戶船舶,并積累了超過10年的成熟運營經驗。自2012年成立以來,Norsepower獲得了超過5000萬歐元的投資,用于支持其技術的快速發展和市場推廣。截至目前,全球已有17艘船舶成功安裝了30桅Norsepower旋筒風帆,并計劃在未來18個月內為15艘船舶新增42桅旋筒風帆。Norsepower旋筒風帆的實際性能數據已累計超10萬小時,并獲得了ABB、NAPA、RISE和英國勞氏船級社等多家獨立第三方機構的權威驗證,充分證明了其卓越的可靠性和高效性。

)通過利用風能,能夠顯著降低船舶的燃油消耗和CO?排放,減排效果可達5%至25%,在風況條件優越的情況下,節能效果更為顯著。該技術已成功應用于多個客戶船舶,并積累了超過10年的成熟運營經驗。自2012年成立以來,Norsepower獲得了超過5000萬歐元的投資,用于支持其技術的快速發展和市場推廣。截至目前,全球已有17艘船舶成功安裝了30桅Norsepower旋筒風帆,并計劃在未來18個月內為15艘船舶新增42桅旋筒風帆。Norsepower旋筒風帆的實際性能數據已累計超10萬小時,并獲得了ABB、NAPA、RISE和英國勞氏船級社等多家獨立第三方機構的權威驗證,充分證明了其卓越的可靠性和高效性。

據了解,項目發運安裝前,南通重工裝備項目團隊制定了周密的轉運吊裝合攏方案。當裝運駁船到達廣東重工指定水域位置后,各方高效合作,僅用三天時間,順利完成了兩臺2030塢吊的吊運及結構合攏工作,為整機交付贏得了時間。

當日,根據試車大綱的要求,首先進行空載下的各機構動作,合格后進入吊重試驗階段。在吊重10t/幅度30m、吊重15t/幅度25m、吊重20t/幅度22m的狀態下進行動載試驗,檢查各限位、力矩、高度、制動,電機的電流、電壓、溫度等是否正常。檢驗合格后,進行慢速1.25倍額載的試驗,在吊重25t/幅度22m的狀態下,行走、起升、變幅、回轉均進行了慢速系列動作,各制動、限位等保護措施一切正常,最后進行應急釋放,僅依靠手動操控制動器將吊重塊平穩放置到地面上,至此,在CCS驗船師和廣東重工業主的共同見證下,已完成試車大綱所有動作,試驗宣告成功。

]]>

近年來,隨著南通重工裝備承接紙漿船艙蓋訂單的增加,艙蓋制作周期不斷縮短,對物流生產場地周轉、發運吊裝等壓力也在不斷增加。紙漿船艙蓋超大超寬,制作難度大,單只艙蓋最重達到215噸左右,且都是在外場進行制作。艙蓋的定位、合攏、背載試驗等制作都是靠平板車駕駛員的操作與指揮人員的指揮來共同完成,對尺寸精度要求很高,大家密切配合,在制作過程中做到精準、安全、零誤差,確保艙蓋制作的質量與效率。

]]>

N1166 FPSO海雅輪項目是巴西第一個處理海上天然氣的項目,無需進一步陸上處理即可連接到國家天然氣管道。該項目整體物量約13萬噸,將在啟東海工完成總裝調試后整體交付,其中生活區模塊共劃分為62個分段,可容納約158人同時工作和生活。

]]>

77K多用途紙漿船是大連中遠海運重工承建的新型多用途紙漿船,全船共配置10只艙口蓋,其中最大艙口蓋的長和寬29米、重量210余噸。該類型艙蓋設計獨特,制作難度大,技術要求高,南通重工裝備組織多部門多次進行工藝、精度研討,不斷優化制作方案、積累詳實數據。

大連中遠海運重工和南通重工裝備分別是中遠海運重工下屬的主力船廠和專業化船舶配套企業,77K紙漿船艙蓋的優良合作是系統內業務協同工作的良好典范,協同成效顯著。后續雙方將持續深化合作,繼續攜手84.5K紙漿船和80K糧食船,進一步加強系統內協同,賦能重工產業鏈。

]]>

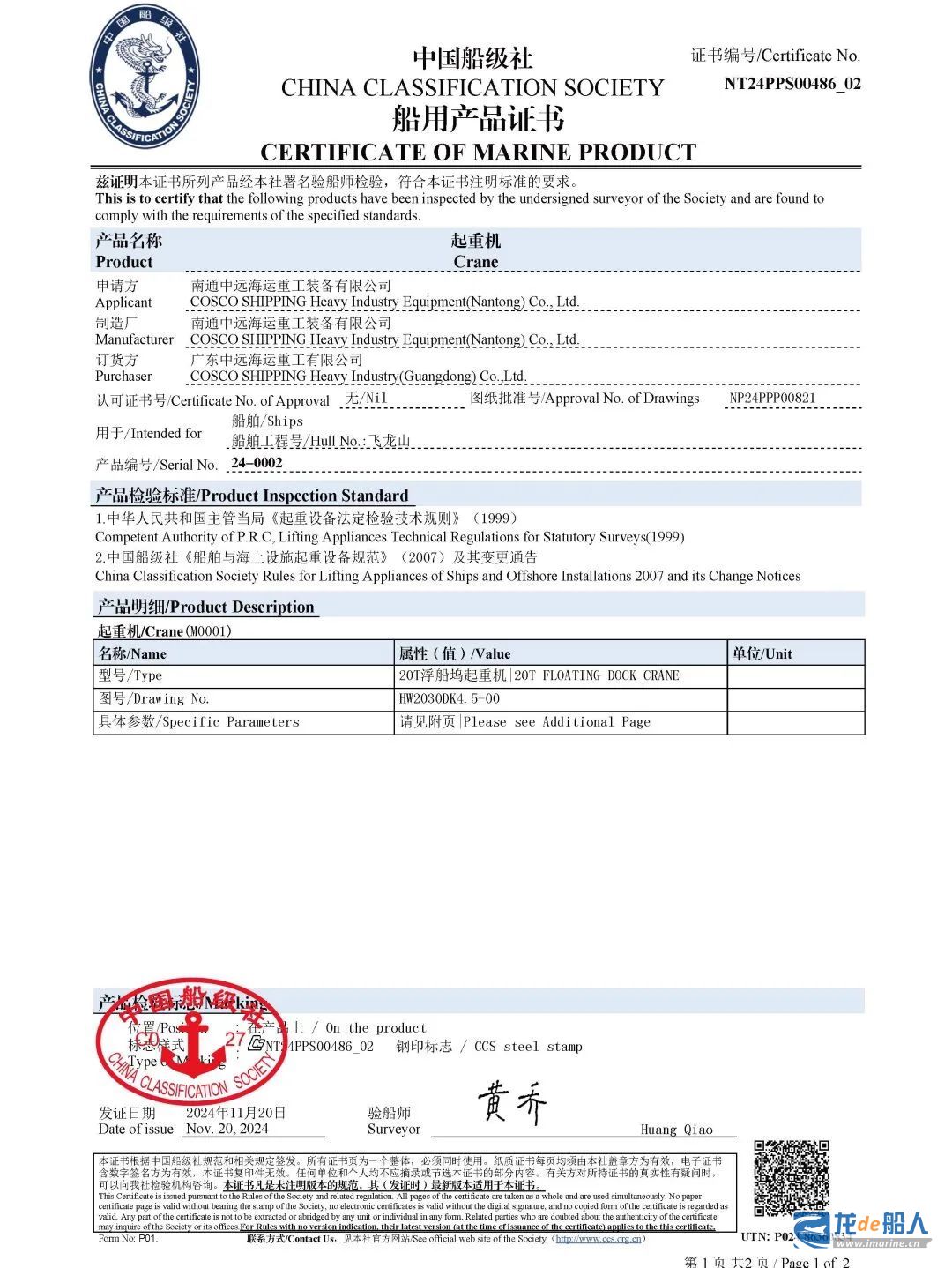

南通重工裝備承接的兩臺兩型浮塢門座起重機,將分別安裝于客戶的兩座浮船塢上,入級CCS船級社,最大吊重20t,臂架最大吊運幅度30m,大車軌距僅為4.75m和4.5m。由于軌距較窄,為保證起重機的整體穩定性,門架下的端梁內也進行了配重灌裝。

據了解,2024年4月,兩臺起重機在該公司開始材料切割,先后完成結構制作、結構總裝、機構安裝、電氣安裝調試等全部工作,發運時拆分成上下兩部分,到客戶現場后僅有少量的吊裝合攏和電氣接線與調試工作,可最大限度減少對塢期的占用影響,保證設備盡快投入使用需求。項目建造過程中,南通重工裝備通過前期研討,針對質量難點不斷優化施工工藝,做好生產全過程的質量跟蹤,產品質量獲得了業主的高度認可。

起重機在現場合攏后,還將完成現場調試及吊重試驗,并邀請CCS船級社見證,試驗合格后由CCS船級社發放整機產品證書,最終交付客戶使用。

]]>

啟東海工新建內業工場,兩臺40t龍門吊東靠新建工場、西靠板料堆場,有10米懸臂與新工場干涉。最初考慮現場切割懸臂,但是由于破壞了設備結構與尺寸,按新特種設備法規作為設備改造要求返廠,因此存在拆解運輸困難且成本較大的弊端。為了實現經濟效益最大化,南通重工裝備項目組多次現場勘察研討,最終制定了將龍門吊180度轉向的方案,犧牲西側小車懸臂運行距離,如此保證了設備完整。

確定初步方案后,技術部第一時間對原龍門吊吊耳進行了校核,對汽車吊做了選型,并對龍門吊主梁做了Ansys分析,為項目的順利進行提供了有了支撐。兩臺龍門吊場地下有大小4個風雨棚,且一直在緊張施工,為將生產影響減少到最小,項目組研究了800t汽車吊多個吊轉以及進出場位置,其北側道路空間不夠且影響交通,南側工場施工區域承載能力不夠,東側有固定施工棚,最終艱難選定了場地中間。經過項目組加班加點地協調與辛苦,轉向工作最終比預期提前順利完成。

]]>

與常規變幅卷揚超速保護采用的用超速開關檢測不同,該套系統通過安裝在卷筒側的增量型編碼器來讀取變幅速度。從分辨率角度上,該套系統的角分辨率可達0.18度,可識別卷揚旋轉細微的角度變化,并且卷揚旋轉速度隨時可查,整套電控系統的響應速度低至毫秒級,實時監測卷筒的轉速,緊急情況下對卷筒采取的制動更加迅速,系統可靠性更高。

在進入實質性安裝階段前,南通重工裝備加工部內業科充分做好事前策劃,制定了詳盡的施工方案,提前研制卷筒端部法蘭現場車削裝置等。由于南通重工裝備碼頭日常發運頻繁,無法滿足原計劃門座機停機一周的安裝條件。為確保改造施工的完成,相關部門充分協調,利用夜間非作業時段進行相關作業。整個改造過程中,南通重工裝備自主完成了全套電氣柜集成、轉盤結構加強、變幅鋼絲繩拆除與復位、現場車削、制動盤配作、電器管路排布、液壓系統安裝、通電調試等工作。

截至6月2日,所有現場改造施工已全部完成,經測試達到設計使用要求,并正式投入使用,后續將在系統內推廣應用。

]]>