據介紹, “愛達·魔都號”與“愛達·地中海號”郵輪將于明年開啟雙船六母港全年運營季,為國內外賓客帶來近170條國際郵輪航線,以滿足消費者多元化的出行需求。

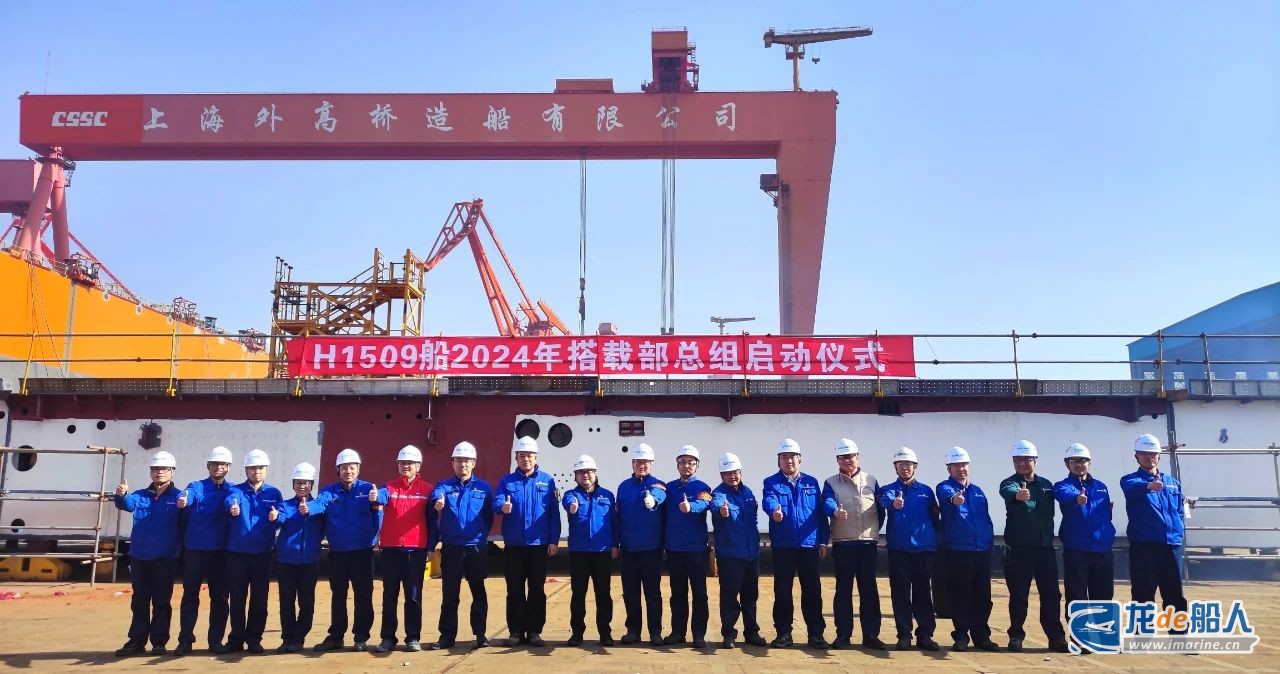

據了解,目前第二艘國產大型郵輪也已初見雛形,總段搭載數超過50%,預計2026年底完成交付,屆時將依托廣州母港運營。

]]>

K2總段處于搭載主路徑上,機艙棚區域的舾裝工作直接影響到后續總段的快速搭載。為保證總段起吊安全,在總段建造伊始,項目組對其舾裝物量進行了多次梳理平衡,并形成專項的物量清單進行跟蹤落實。經過稱重驗證,K2總段舾裝重量達到預期,達成既定的舾裝完整性目標。

外高橋造船對總段搭載前的整體狀態和舾裝完整性提升工作尤為重視,從生產策劃準備、過程管控措施、目標達成再提升等方面進行不斷優化,并建立了現場評審機制,選取了N2/U2/K2等一系列總段作為提升總段完整性工作、先行先試的實驗總段進行評審。從6月份開始,外高橋造船領導親自帶隊,每月依次對以上總段進行搭載前狀態評審并組織專題會議對總段完整性提升工作進行總結與改善,有效促進了對總段搭載工期的管控和其完整性的提升。

后續外高橋造船將持續按計劃推動H1509船項目運行,秉承精益管理理念,大力推進總段完整性提升與工序前移,助力第二艘國產大型郵輪早日實現全船貫通。

]]>

無論是船型尺度、房艙布局,還是系統配置等方面,第二艘郵輪都有了較大提升,建造時間卻能更少,建造效率提升20%,船塢周期將壓縮近8個月。

據了解,第二艘國產大型郵輪“尺碼”更大、設備更先進,相較于首艘船,總噸位增加0.64萬噸,達到14.19萬噸;總長增加17.4米,達341米;客房數量也增加了19間,達2144間;并且新增了2套脫硫系統和5套先進環保系統設備讓整船航行更加綠色環保。

按計劃第二艘國產大型郵輪將于2025年5月初實現第一次起浮,2026年3月底出塢,并在同年6月開始試航,最終在2026年年底之前完成命名交付。

]]>

HVAC專項小組對首制船H1508項目HVAC系統進行了全面匯報。各責任部門針對H1509項目的優化方向和管理目標進行了深入探討和交流,針對相關問題逐一分析,并提出解決方案,以全面固化成功經驗。

外高橋造船總經理助理陳劍威強調H1509項目HVAC工作的重點:繼續加強各部門合作與溝通,促進經驗交流與分享,提高效率;重視首制船經驗,將其轉化為新的生產力,做好H1509項目風險識別工作;協同推進郵輪工程供應鏈國產化進程,共同落實公司成本控制要求;提升生產安全管理水平,強化施工人員的規范作業,真正做到安全無小事,安全高于一切。

]]>

本次吊裝作業深度結合首制船的建造經驗,在郵輪項目部、搭載部、涂裝部等相關部門的協助下,外高橋造船總裝二部針對艏艉發電機間高密度、高物量的舾裝工作,優化安裝工藝,調整散吊分段和主發吊裝的工序,創造了更有利的現場安裝環境,提高了主發吊裝前的區域舾裝完整率。

相較于首制船同期,H1509船施工工序的調整促進了艏艉發電機間結構更早完整、區域更早成型,配合塢內塔吊的輔助作業,以管舾為核心的安裝量有了顯著提高。通過細化人力投入,節約了安裝工時,安裝效率也得到穩步提升,契合了外高橋造船第二艘國產大型郵輪項目降本、提質、增效的核心理念。

]]>

實施移位的Z區和E區是主要機械設備區域和盆舾裝區域,設計重量分別為2850噸和2294噸,采用OTS(模擬搭載)數據模擬檢測,指導多組三維調整儀設備多點位協同聯動實施移位作業。作業安全、質量、精度、工藝可控,滿足預設目標。

總段移位是在全面總結首制大型郵輪建造經驗的基礎上,將外高橋造船核心工藝技術與精益建造目標相結合,在大型郵輪建造領域進行首次大膽探索實施應用。該項工作的實施為大型郵輪機械處所主機區域這一復雜系統的舾裝完整性工作創造了良好的施工環境,縮減作業周期,加快船塢建造進度,為建造塢期縮短的目標提供有效支撐。

陳劍威指出,要進一步提高總段完整性,保證后續節點順利實現,同時要加強項目運行中的安全及質量管控。

]]>

洗衣工程涉及洗滌、烘干、熨燙、折疊等40臺設備,將為全船6000多名乘客和船員提供便利服務。封艙設備集中在B甲板5豎區主洗衣區域。由于重量和空間的限制要求,設備必須在上層總段搭載前完成吊裝封艙,否則吊裝難度和施工成本將成倍增加。

為了滿足甲板平整度的要求,外高橋造船郵輪內裝部聯合工法、搭載等相關專業研究制定了校平方案,并協調涂裝完成焊前油漆工作。通過外高橋造船項目團隊協調總包商增加施工人員,有序完成了設備基座焊接和吊裝準備工作。外高橋造船項目團隊協同多方討論確定了“三防布保護罩加搭設腳手架覆蓋白鐵皮”的設備保護方案,實現設備保護效果的同時為后續設備上方背景工程施工提供便利。

]]>

大型郵輪工程作為中國制造國家品牌的重要組成部分,是新時代我國工業和科技實力的集中體現,更是有效促進國際人文交流、展示大國形象的國家名片。2023年,國產首艘大型郵輪“愛達魔都”號的成功交付,不僅填補了中國造船業建造船型的空白,推動船舶工業轉型升級,也進一步豐富了國家海洋戰略的實現路徑,大型郵輪工程成為中國經濟高質量發展的有效載體和精彩縮影。

更大更先進 體驗感更強

為滿足最新的國際海上人命安全公約(SOLAS)和國際海事組織(IMO)Tier III標準和船舶能效設計指數(EEDI)第二階段等相關規范要求,第二艘國產大型郵輪H1509船“尺碼”更大、設備更先進,相較于首制船總噸位增加0.64萬噸達14.19萬噸,總長增加17.4米達341米,型寬37.2米,設計吃水8.17米,最大吃水8.4米,最高航速22.7節,客房數量增加19間達2144間,并且新增了2套脫硫系統和5套選擇性催化還原(SCR)系統設備,整船航行更加綠色環保。

船上同樣配置了高達16層的龐大上層建筑生活娛樂區域,設有大型演藝中心、大型餐廳、特色餐館、酒吧、咖啡館、購物廣場、藝術走廊、兒童中心、SPA、水上樂園等豐富的休閑娛樂設施, 并且通過優化設計布局,H1509船公共區域和戶外活動休閑區域面積也較首制船分別增加了735平米和1913平米,達到25599平米和14272平米,乘客舒適度和體驗感進一步提升,也令H1509船更加令人期待。

精益求精 效率更優

H1509船相較于首制船在船型尺度、房艙布局、系統配置和規范標準等方面有了較大提升,生產建造物量也更多、管控也更復雜。外高橋造船在總結首制船研制經驗的基礎上,依托形成的一系列科研成果、管理經驗及工具手段,著力推動流程優化和技術攻堅,推進總段舾裝完整性下塢、快速開展區域舾裝,策劃前移背景完工、機械完工管理等流程,H1509船項目計劃較首制船建造效率提升20%,其中船塢周期壓縮近8個月,國產大型郵輪設計建造核心競爭力將得到不斷提升。截至目前,H1509船項目總體進度為20.42%,設計、建造、采購、物流等工作正有條不紊推進中。

設計方面,外高橋造船將持續豐富、拓展全專業完整性建模、超大圖紙量、超大數據量的Smart 3D“三維一體化”平臺和設計數據管理平臺(CDSP)的組合應用,可視化地高效管控各項設計業務流程,目前詳細設計已完成完成90.14%,生產設計完成74.02%,結構發圖進入尾聲,出圖前模型平衡已全部完成,正在進行背景模型、廚房及洗衣間煙道等專項平衡及重點區域復查,全船技術狀態固化即將完成。

建造方面,在總結首制船的工程經驗的基礎上,外高橋造船將朝著全面構建大型郵輪建造中國模式的目標邁進,工業物聯網技術、激光焊接/機器人焊接等自動化智能化設備的應用范圍將進一步拓展,將培育形成覆蓋設計、采購、物流、計劃、內裝、重量控制、完工交付、質量安全管理等八大方面的復雜巨系統工程的數字化管控能力,有效支撐H1509船的快速高效建造。目前全船699個結構分段已完工124個,舾裝工程也已全面啟動。

責無旁貸 “鏈”動全球

設計建造大型郵輪是全球產業鏈協同合作的典型范例,其供應鏈有著國際化程度高、管理層次多、數量龐大、種類復雜等特點。作為中國郵輪產業鏈主企業,外高橋造船充分發揮制造端的龍頭牽引作用,積極培育建設國內國外雙循環的供應鏈體系,目前已初步建立自主掌握的郵輪合格廠商名錄與評估機制,形成了“1+100+1500”(即1家總裝企業+100家總包商+1000家供應商)的郵輪供應鏈生態。

圍繞H1509船,外高橋造船一方面將探索建立郵輪全產業鏈地圖,持續加強國際合作的同時不斷提升本土配套率。目前郵輪上應用的主要大宗材料如疊軋薄板、油漆、型材和舾裝物資等已全面實現國產化配套。針對部分關鍵設備,積極引導國際供應商與國內建筑建材、交通裝備、電力電氣等工業領域優質供應鏈跨界對接,推動中國元素不斷融入全球郵輪供應鏈、產業鏈。另一方面,充分融合產業鏈上下游要素,助力實現郵輪供應鏈協調發展。外高橋造船將繼續發揮大型總裝企業技術、人才和管理優勢,加強與政府監管和服務部門、科研院所、高等院校等產業鏈上下游各方的良性互動,推動建設本土郵輪配套產業集群,打造完備的郵輪產業鏈條。目前第二艘國產大型郵輪項目采購完成77.61%,主要供方已經鎖定,物資有序到貨,有力保障下塢后的生產需求。

風好正是揚帆時,奮楫逐浪天地寬。在中國船舶集團的正確領導下,外高橋造船將始終堅持產學研開放創新、新業態跨界融合,引進消化吸收再創新,持續突破詳細設計、生產設計、施工建造、系統調試以及區域交付關鍵技術, 全面掌握郵輪研制關鍵核心技術和巨型系統集成能力,推動我國郵輪產業實現零的突破,促進我國船舶工業設計、制造、配套水平的全方位升級。下一階段,外高橋造船將持續深入踐行“三贏”理念和價值創造,秉承“勇于創新、敢于擔當、開放合作、拼搏奉獻”的郵輪精神,攜手各方逐一實現H1509船后續的各大里程碑節點,向著2026年底命名交付的目標奮力推進第二艘國產大型郵輪工程。

]]>

國產首艘大型郵輪交付后,郵輪項目組、各包經理團隊陸續組織各相關方開展Lesson & Learn,并形成一系列Turnkey包總結,從設計、采購、倉儲、施工、調試全方位總結首制船經驗,優化Turnkey管理體系,并討論如何在H1509項目上進行完善;針對自動化系統包,要求做好人力安排,按計劃完成相關工作;對塑料管、風管包,要求在分段、總段及船塢階段做好物資統籌,結合計劃要求進行分解細化;相關討論取得良好成效。

計劃先行,隨著二號郵輪生產計劃的逐漸明晰,郵輪項目部組織各部門計劃擔當、各包團隊對H1509舾裝Turnkey三級計劃進行升版,此版計劃將指導各包后續工作,促進工作的有效推進;同時,對二號郵輪的計劃管理將在首制船基礎上持續優化,繼續深化對月度計劃的編校審,并堅持通過總包管理平臺、P6等信息化計劃管理手段,關注生產進度并及時糾偏,確保計劃的有效指導作用。

目前,二號郵輪各工程包工作順利進行中,相關團隊將全程關注設計進度、到貨進度、生產進度、人力投入等關鍵因素,著重聚焦各包分總段完整性及船塢前期舾裝工作,確保2024年度郵輪生產目標的順利完成。

]]>

大型郵輪是“漂浮在海上的城市”,也被稱為“全球造船業皇冠上的三顆明珠”中最難摘取的一顆。不同于常規民船產品,郵輪為控制整體重量,上建結構采用了大量的薄型鋼板,其焊接變形的控制是郵輪建造的難點。主體結構總組搭載后,其質量和精度的保證是郵輪背景工程的第一道關卡,也是后續內裝工程全面開工的基礎。

值得一提的是,二號船主尺度相比首制船更大,意味著結構建造物量也隨之增加,但塢內生產建造周期卻縮短了8個月。搭載團隊將圍繞H1509船結構總組、搭載、全船貫通、完工交付等各項節點進行全力攻堅。

]]>