據了解,轉載駁N1217大合攏縫長度合計10172米,全船涂裝面積10.2萬平方米,全船設備96項共計147件,管系6080件,電纜超10萬米。

在全船重點設備傳送系統制作方面,廣東中遠海運重工車間工藝組黨員主動擔當,承接了傳送系統圖紙的深化設計工作,歷時4個月將傳送系統的施工圖化整為零,為系統的順利制作打下了堅實基礎。

為高效完成主船體貫通,8月23日完成上船臺節點后,廣東中遠海運重工項目組以提升分段完整性和分段儲備率為抓手,開展多次研討會,確保連續總組搭載計劃均衡;克服雨季、高溫、設備供應商供貨滯后等不利因素,協同攻堅。

在安全和質量管控上,廣東中遠海運重工項目組全面貫徹落實區域化網格式精細工作單元自主管理要求,將安全和質量管理目標通過區域分解到各崗位,推動履職清單標準化和履職數量具體化。截至目前,項目安全、質量管控指標均已達到預期目標,為高效生產提供了堅實保障。

轉載駁N1217油艙為酚醛環氧特涂艙。為避免生物燃油艙在船臺階段進行特涂,減少船臺涂裝周期和額外特涂費用,廣東中遠海運重工項目組協同制造事業部工法、技術部等,對20A總段油艙分段劃分進行優化;將油艙打砂工序前移,縮短船臺涂裝周期;將油艙特涂安排在砂房涂裝階段進行,避免生物燃油艙因合攏縫過多導致油漆涂層產生較大破損。

為提升機艙盆舾裝率,縮短涉油艙室船臺涂裝周期,廣東中遠海運重工項目組采取提前制作管子單元在總組合攏后安裝等措施,有效提高機艙的舾裝完整性,節省了施工周期30天以上。

為使上建及機艙施工人員分流,縮短機艙施工人員進出機艙時間,增強機艙工具管線和材料進出便利性,廣東中遠海運重工項目組在機艙右舷外板開設臨時工藝孔,并在工藝孔下方提前架設好動能單元,為機艙各專業施工人員節省上下船時間2500小時以上。

]]>

在現場,黨員們察看項目施工進展、安全生產措施、6S管理以及精益生產管理舉措,并進行深入交流探討。隨著80A、80B總段吊裝完成,標志著N1217項目按時實現主船體成型,進一步推動了項目建造整體進程。

]]>“遠洋2號”浮船塢共有抬船立式雙吸泵21臺,從2002年使用至今,原設計長軸傳動系統達14米,陸續出現了老舊設備常見問題。

此次改造選用一體式潛水泵,安裝高度比原來降低0.6米,實現浮船塢排水量提升近9000噸,即浮船塢舉力增加9000噸。設備啟停使用變頻器控制,設備啟停柔和、運行平穩,對電網沖擊小。

在設備耗能上,根據近兩個月的使用數據統計,每臺一體式潛水泵排水量比原立式泵每小時多排水300立方,浮船塢抬船時間縮短20分鐘,節約耗電20千瓦時。

]]>

“冠軍”輪為阿芙拉型油輪,長245米,寬42米,型深21.6米,設計吃水15.2米,設有12個貨油艙,能載運12萬噸原油。該輪船齡21年,船舶狀況整體較差,常規修理工程及改造項目施工物量大。

據統計,該輪鋼結構割換及新增約1200噸,管路換新及改造新增達19500米,腳手架搭拆近14萬立方米,壓載艙及船殼外板超高壓水除銹油漆近8萬平方米。

]]>

“冠軍”輪為阿芙拉型油輪,長245米,寬42米,型深21.6米,設計吃水15.2米,設有12個貨油艙,能載運12萬重噸原油。該輪船齡21年,船舶狀況整體較差,常規修理工程及改造項目施工物量大。

據統計,該輪鋼結構割換及新增約1200噸,管路換新及改造新增達19500米,腳手架搭拆近14萬立方米,壓載艙及船殼外板超高壓水除銹油漆近8萬平方米。

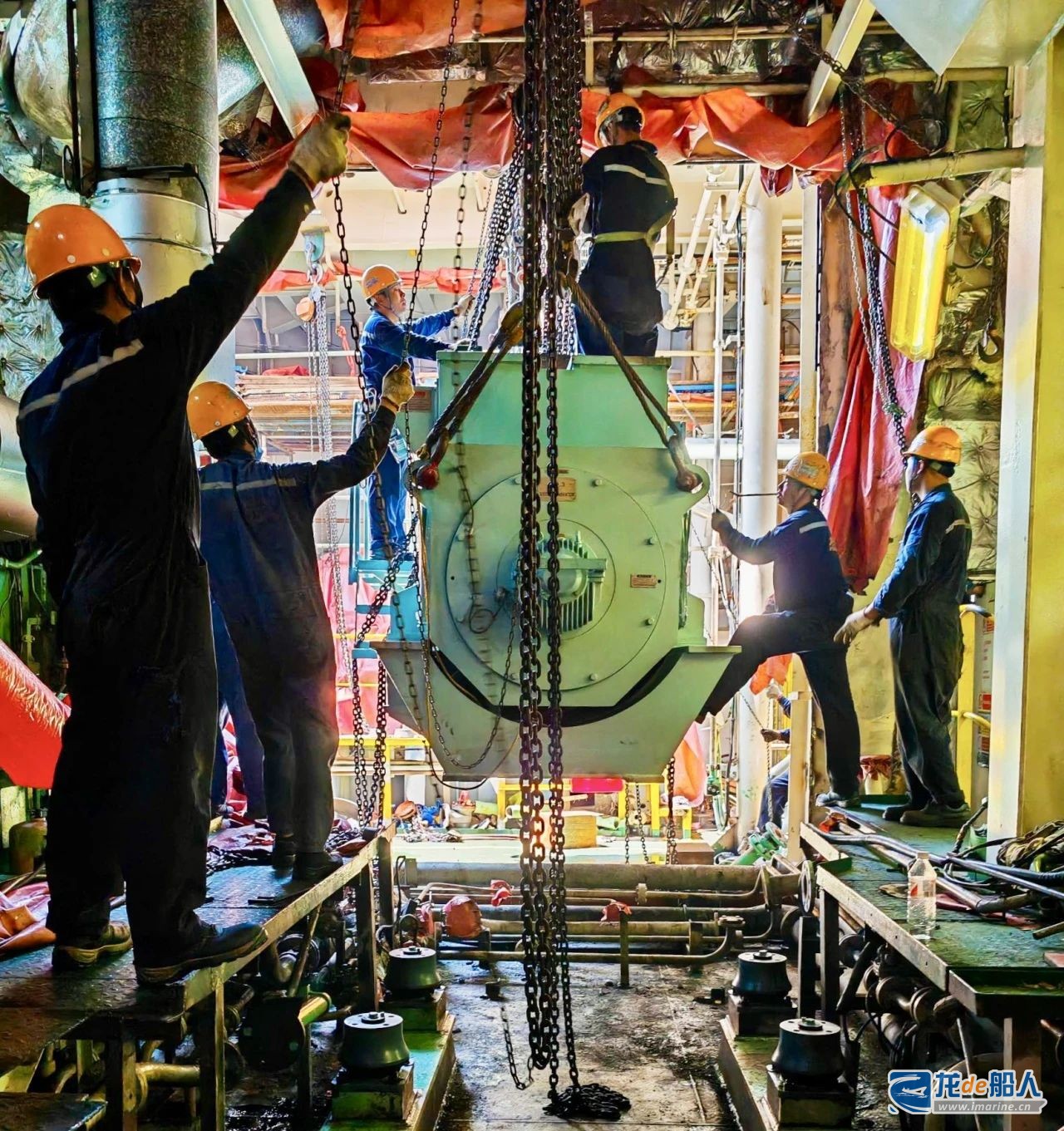

“智慧天使”輪項目32噸副機整機換新,是廣東中遠海運重工在副機等重大設備換新項目中的新突破。該船舶副機組總重量32噸,總體尺寸6.8M*4.03M*2.45M。“卡洛琳”輪,機組總重量20噸,總體尺寸6 M*2.619M*1.49M。

項目組經過多次討論,最終制定出副機進出艙方案:“智慧天使”輪,在機艙副機層前壁和1號S燃油艙頂板開設工藝孔,將舊副機轉運到1號S燃油艙指定坐標,由碼頭吊車從1號S燃油艙內吊運出艙。“卡洛琳”輪從機艙1號副機后壁和舵機頂板開工藝孔,將舊副機轉運到舵機艙指定坐標,由碼頭吊車從舵機艙內吊運出艙。

兩個項目新副機入艙轉運按此通道逆向操作。各部門響應迅速、聯動作業,成功打贏了一場緊張有序的安全生產“攻堅戰”。

船舶進廠伊始,車間工藝組迅速集結,對新舊機各類參數進行核驗對比。“卡洛琳”輪新舊機組8組地腳隔震器間距、寬度、螺栓孔尺寸等存在較大差異,對船舶按期交付造成一定影響。項目組與船東、工程師多次討論,決定按照新機組參數對原舊機組8組地腳隔震器間距、寬度、螺栓孔尺寸進行改造。臨近試驗,“卡洛琳”輪新機機帶泵箱體內漏,導致供油系統無法正常供油,工藝組和項目組迅速做出反應,堅持“問題不過夜”的服務理念,最終圓滿解決問題,順利完成試驗。

]]>

該船發電機整體重量達到32噸,轉運路線復雜,安裝調試精度要求高、程序多。廣東中遠海運重工修船系統聯合造船系統,精心策劃,高效施工,最終優質完成發電機拆換、轉運、安裝、調試工程。

據了解,“智慧天使”輪1號發電機在船舶進廠前發生了機損事故,需進行換新,廠家要求整機上船入艙安裝。新發電機安裝前,項目組充分利用造船系統資源,聯合造船工法組在電腦上進行轉運可行性模擬,精準確定轉運工藝孔位置及尺寸,繪制吊耳分布圖,同時在燃油艙內增設臨時轉運作業平臺,確保施工安全進行。

新發電機安裝過程中,造船系統調試組協助項目組對舊基座平面度進行激光測量,確保安裝精度。

通過兩天的精心調試,船舶各階段負荷試驗、安保測試、遙控測試等均一次性成功,船東及NK驗船師對此表示肯定。

]]>

據了解,N1217轉載駁項目,機艙10A總段舾裝平臺安裝包括5個平臺單元共396件支撐腿與墊板、4個合攏口、28套小單元、22件總組鐵舾件、9件分段轉序,存在24處單元吊裝沖突點。

]]>

“杰拉卡斯”輪主要工程包括12個液貨艙特種油漆工程,共計24000余平方米,以及主甲板超5400平方米超高壓水除銹和油漆工程。

該輪液貨艙和邊水艙鐵工作業交叉頻繁,項目組合理安排鋼砂打磨和油漆施工時間,避免鐵工和涂裝作業沖突。在甲板涂裝和機電管系工程協調方面,項目組充分考慮機電管系的布置和安裝情況,采取分區域、分步驟的施工方式,避免了設備安裝和涂裝工程的相互干擾。

廣東中遠海運重工注重修船施工過程中的質量控制和安全管理。施工期間,項目組嚴格把控每一道工序,定期進行質量檢查并反饋,確保了工程的每一環節都達到高標準、高質量的要求。

]]>

- 精準發力!營銷推動轉型升級

廣東中遠海運重工優化經營營銷策略,經營接單增量有新突破。上半年新開發客戶20家。共承接船舶修理改裝訂單數量同比2023年增長17.83%。1至6月,共完成超過70家客戶合計136艘船舶的改裝修理。

上半年,廣東中遠海運重工客戶關系維護保持穩中向好,老客戶回頭率持續增長。3月初,修船系統召開了“修理改裝客戶服務提升專題會”,從商務服務、生產資源、內部管理三個方面深入剖析在客戶服務方面存在的問題,同時制定了相關改進措施,落實專人跟進。今年1至6月,客戶滿意度評分較好,更加注重從細微入手,急船東之所急,拉進客戶關系。1-6月共計收到客戶表揚信29封,約占修理艘數的22.8%。

產品結構持續優化,油化氣體船占比持續提升。今年上半年,廣東中遠海運重工油化氣體船產值占比達到37.25%,較去年提升約12.6%,產品結構持續向高附加值、高技術含量的雙高產品轉型升級。

- 開拓創新!做優做強做大修船

廣東中遠海運重工在年初召開了“2024年修船系統貫徹落實公司工作會部署暨管理提升專題會”,制定了船舶修理改裝管理提升十項舉措。

修船系統持續以修船對標為契機,細致分析,認真總結,以更加有力的舉措實現生產效益、效率雙提升。2024年上半年,廣東中遠海運重工完工開航船舶136艘,開航船產值比去年同期增加28.97%,創廣東中遠海運重工修船上半年產值歷史新高。

85K VLGC項目完美收官。今年5月上旬,廣東中遠海運重工首批VLGC雙燃料改裝項目4艘船已全部完成改裝并順利開航。作為廣東中遠海運重工的新起點和重難點項目,項目組克服重重困難,4艘船均比原計劃提前開航,為船東創造良好經營效益,得到船東好評。

系列VLGC雙燃料改裝項目為廣東中遠海運重工后續開拓液化氣體運輸船修理及雙燃料改造市場奠定業績基礎,極大地提升了廣東中遠海運重工重大改裝工程的策劃組織能力和安全策劃能力,驗證了廣東中遠海運重工在船舶改裝領域的扎實基本功,為廣東中遠海運重工在新能源改裝市場樹立了良好的品牌形象,也為今后批量承接清潔能源改裝訂單贏得先機,推動修理改裝業務不斷做優做強。

- 面向未來!創造數字智能綠色效益

2024年上半年,廣東中遠海運重工修船系統不斷推進數字化生產向前發展。

一是全力推進重工統建的修船綜合管理系統的應用;

二是持續推進能源管理平臺的運用,進一步提升修船能源管控的精準化和數字化;

三是在公司統一部署下,對單船人員出勤統計系統進行單船試點,后續將根據試點數據進一步完善,為船舶勞動力資源管理強化數字化管理手段;

四是制定了修船系統關于智能制造的三年滾動計劃,將重點推進自動焊接項目、智能化機電車間、修船調度中心、成本核算管理系統等的建設;

五是持續推進節能減排措施,踐行綠色化生產新要求,持續推進船殼超高壓水除銹工藝和創新環保技術,努力實現更多更受歡迎的綠色修船效益。

精打細算!持續加強成本管控

2024年上半年,廣東中遠海運重工修船系統始終牢固樹立過“緊日子”思想。做到“西瓜要抱,芝麻也要撿”,顯性成本和隱性成本兩手抓,以“干毛巾也要擰出水”以及“一切成本均可管控”的理念,做到“五個”持之以恒,做精做細做實成本管控工作。

一是繼續落實指標到車間、班組、個人,進一步壓緊各級生產單元的成本、效益責任,有效控制可變成本,力爭完成全年效益指標;

二是持續對影響修船效率和效益的問題進行梳理,深入挖掘修船成本管控的短板,持續改進;

三是持續加強對修船經濟效益的分析,并深入推進經濟分析到車間、到項目,以數據說話,以問題為導向,進一步壓實各個層面成本管控責任;

四是加強與兄弟企業的對標,特別是外包成本方面的對標,找出差距,優化外包成本占比;

五是集中精力解決外包單審批結算慢的痛點,實現完工單的規范性、及時性以及單船外包單提交和審批完整性;

六是重點抓好余料管理工作,建立準確的余料臺賬。

廣東中遠海運重工修船系統順應“數字化、智能化、綠色化”發展趨勢,將逐步轉型,繼續加強對標,著力內部挖潛,承接更多高質量訂單,著力效率提升,做大修船總量,全力完成各項任務指標,用實際行動為公司規模與效益雙提升再建新功。

]]>