據介紹,等離子焊接是一種利用高速噴射的高溫等離子弧進行焊接的熔焊方法。小孔等離子管路焊接利用等離子電弧貫通母材,并在母材另一側(即背面)形成焊珠,自動進行管路首層焊接,可以實現高速作業。

相較于常見的板狀構件,管路只能在一側進行焊接,因此管路內部形成背面焊珠的首層焊接非常重要。但由于難以實現自動化應用,長期以來始終依賴于手工焊接,這會導致質量偏差且難以保證規模作業。

為解決這些問題,三星重工自主研發出小孔等離子管路自動焊接設備。尤其是,隨著液化天然氣(LNG)運輸船訂單增加,不銹鋼管路焊接工作量也大幅增多,使得三星重工的自動焊接新設備更為重要。

根據三星重工小孔等離子管路自動焊接設備的現場應用示范測試表明,在焊接直徑24英寸的管路時,手工TIG(鎢極氬弧焊)焊接需要66分鐘(4道焊縫),而小孔等離子管路自動焊接只需20分鐘(2道焊縫),焊接效率明顯提升。

三星重工相關人員表示:“小孔等離子管路自動焊接設備在造船業首次實現管路首層焊接自動化方面意義重大,而這一直是造船業管路焊接的難題。公司將在今年年底前開發出使用人工智能的自動焊接操作系統,以加速現場自動化和無人化操作。”

值得注意的是,三星重工還于2023年成功研發出造船界首臺“激光高速焊接機器人”,該機器人可大幅提高LNG運輸船液貨艙薄膜面板焊接速度。三星重工表示,新型激光高速焊接機器人的焊接速度是現有等離子電弧焊接的5倍,有望顯著提高LNG運輸船的生產效率。

]]>

面對這一挑戰,大船產業經過深入調研,針對船舶行業焊接煙塵的特性,提出了單機集群式空間氣流法這一創新治理方案。該方法以煙塵凈化塔為最小控制單元,采用上吸下送式的自循環模式,通過定向驅動氣流,在廠房內形成上升式氣流組織,實現對煙塵的高效捕集和凈化。

與傳統的稀釋通風和置換通風等治理方式相比,單機集群式空間氣流法摒棄了龐大的管道系統,降低了系統的復雜性和維護成本。同時,結合計算流體力學模擬技術,公司對單機結構和整體氣流理論方案的合理性進行了科學論證,確保治理效果的同時,也提升了系統的穩定性和可靠性。

作為技術的核心,煙塵凈化塔采用了具有表面過濾技術的納米纖維覆膜濾材。這種濾材不僅具有更高的通透性,還具備更低的穩態過濾阻力,大大提高了煙塵的過濾效率。同時,設備還配置了先進的永磁外轉子電子換向EC風機和高效脈沖自清潔系統,進一步降低了運行能耗,延長了設備的使用壽命。

由于省去了前后端的繁雜管路,該系統的運行阻力降低至傳統稀釋通風的60%,大幅節約了能耗。同時,資金投入也可降低40%以上,為船舶行業焊接煙塵治理提供了更為經濟、高效的解決方案。

大船產業煙塵治理技術是公司繼VOCs治理技術推廣后又一在綠色海洋裝備領域的重要成果。隨著國民環保意識的提升和國家環保政策的收緊,船舶行業對大氣污染治理的需求日益迫切。大船產業將持續堅守初心,不斷提升科技創新能力、核心競爭力以及市場拓展能力,為推動綠色海洋裝備產業的持續、健康發展貢獻力量。

]]>pictogram一詞由“picture”(圖片)和“gram”(字母或圖表)組合而成,是一種結合相關物體或地點信息的圖片,無需使用文字也能理解其具有相同含義的信息,通常用于因語言差異而交流困難的外國人。

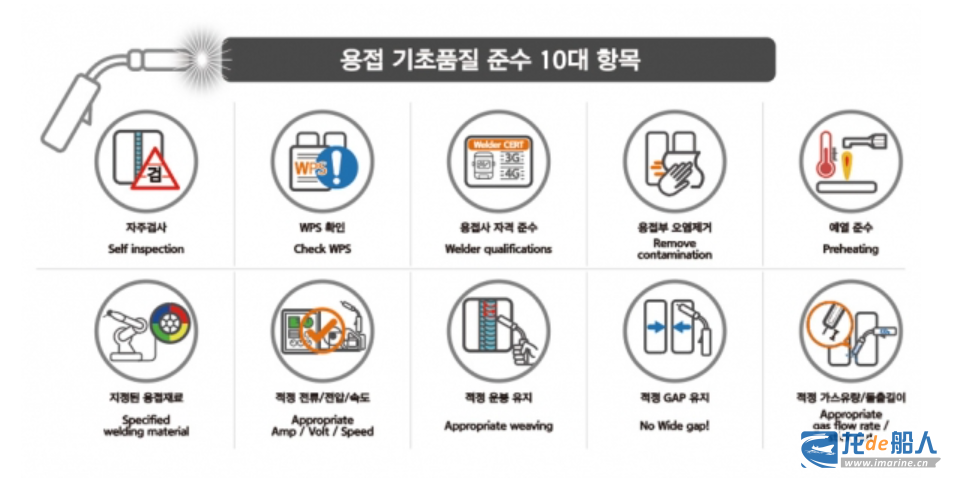

目前,韓華海洋已制作出焊接作業期間必須遵守的10項原則的圖形符號,并將其張貼在韓華海洋巨濟船廠。該系列圖形符號明確列出“遵守基本焊接質量的10項原則”,已被翻譯為英語、尼泊爾語、緬甸語等8種語言,并附有說明。此舉已獲得在船廠現場作業的外籍工人的熱烈反響。

眾所周知,大多數焊接缺陷源于未能遵循基本原則。任何從事焊接作業的人員都應該熟悉焊接操作基本常識,但實際上,焊接缺陷的發生也正是因為不了解或不遵守相關原則。

隨著造船業復蘇,韓華海洋已累計未來三至四年的工作量,但卻深陷人力短缺難題。為加快造船進度,韓華海洋新增了大量包括外籍工人在內的初級焊接工人。韓華海洋制作的圖形符號不僅可以幫助初級焊接工人提升專業技能,還有助于熟練焊工更加直觀地理解和遵守基本質量合規原則。

韓華海洋相關人員表示:“引入本國工人和外籍工人都易于理解的基本焊接質量圖形符號,有助于提高造船質量。”

]]>

據介紹,SCR是海底油氣從水下輸送到浮式生產平臺的關鍵通道,是深水油氣田開發的“咽喉”設施。SCR由一條條特制鋼管焊接而成,矗立于復雜多變的深海中,需要在涌浪等極端海況持續沖擊下安全工作20年甚至更長時間,對焊接技術要求極為苛刻。全自動焊接具有焊接效率高、焊接質量好等諸多優勢,成為SCR焊接裝備技術攻關的前沿方向。一直以來,國際上SCR全自動焊焊接裝備研發制造技術掌握在少數國際公司手中,制約了我國SCR高效鋪設裝備技術自主化發展步伐。

為此,海油工程聯合國內設備廠家,展開SCR全自動焊焊接設備研制工作,組織專家深入研究硬件結構和配套系統,成功完成模型構建、軟件編程等工作。在設備樣機功能集成調試、現場試焊階段,項目團隊反復研究、持續攻關,打破陸地管線焊接設備研制慣性思維,優化焊接工藝,開展上百次焊接實驗,設備性能和焊接質量達到國際行業標準,為海上測試奠定堅實基礎。與此同時,項目歷時兩年,相繼完成焊接數據庫開發、環焊縫性能評價等工作,初步形成了SCR全自動焊接成套裝備及技術能力。

]]>

據介紹,丹麥工業機器人公司Universal Robot成立于2005年。該公司研發的UR協作機器人專為非熟練技術工人進行自動焊接而設計,只需進行簡單培訓便可操作,并且可以在人工無法作業的焊接點通過移動焊接臂進行精密焊接。

在此之前,現代三湖重工引進了滑車焊接技術(機械化設備),但該設備需投入大量技術人員、操作難度大。目前,現有的滑車焊接設備每天只能完成36個焊接點。

相較之下,最新推出的UR協作機器人每人可同時操作兩個焊接點,只需稍加培訓,任何人都能進行高質量的焊接,每天可完成50個焊接點,從而最大限度地提高焊接效率。據稱,UR協作機器人還能夠進行“編織”焊接,這是一種具有鋸齒狀移動割炬的高難度焊接技術。

不僅如此,該機器人還具有出色的耐用性,在1000次運動試驗、沖擊試驗和振動試驗中均取得了良好效果。

據悉,協作機器人的投用有望防止發生重大事故,并提高焊接速度。現代三湖重工已經完成了五個月的試運行,將于今年第三季度正式投用,并計劃今后將其應用于曲形構件焊接和對接焊縫等方面。

該公司有關人員稱:“未來,造船業很可能成為一個擁有全自動系統的機器人產業。”

]]> 現代三湖重工的生產線焊接設備

現代三湖重工的生產線焊接設備

一般來說,超大型(17.4萬平方米左右)LNG運輸船配備4個大型液貨艙,現代三湖重工為每個液貨艙部署了8臺新型自動焊接設備,負責完成主屏壁80%以上的焊接量。由于液貨艙的主屏壁是與LNG直接接觸的部分,因此需要進行精細施工。而施工能力直接關系到LNG運輸船的建造周期及耐久性。

據稱,相較于此前需要技術人員利用遙控操作的焊接方式,此次安裝的最新設備在技術人員下達初始指令后即無需任何干預。這主要歸功于在焊接點附近起到“眼睛”作用的視覺傳感器,因此,即使焊接路徑上出現LNG液貨艙常見的凸起槽形結構,也不需要額外操作。

據了解,在LNG運輸船建造領域,韓國占據全球80%的市場份額。液貨艙作為LNG船的核心裝備,一直是韓國造船業的重點攻克對象。為了增強該船型的建造能力,除了不斷提高生產自動化水平外,韓國造船業也在抓緊研發國產LNG液貨艙技術。

目前,采用韓國國產第二代LNG液貨艙技術 “KC-2B”的7500立方米級LNG加注船已經成功下水,進入最終收尾階段。截至目前,該船的LNG液貨艙沒有發現任何技術異常。

據介紹,相較于最初的韓國型LNG貨艙技術“KC-1”,“KC-2”不僅增強了保溫性,且更易于安裝,在降低LNG蒸發率(BOR)的同時,進一步提高了經濟性。

]]>總部位于丹麥的Inrotech表示,將于2021年初向這家位于密西西比州帕斯卡古拉的船廠交付Inrotech-MicroTwin、Inrotech-Classic 和Inrotech-Crawler。

該公司表示,Inrotech的自動化機器人焊接解決方案是根據Halter Marine的生產需求進行定制的,可以為這艘140米的極地安全巡邏艦和其他遠洋船舶有效地焊接部件。該公司補充稱,這種先進的焊接解決方案提高了自動化焊接能力,也提高了造船生產能力,簡化了生產流程,同時也有效降低返工率。

2019年,Halter Marine獲得了這艘極地安全巡邏艦的造船項目。目前,該船廠正在改善船廠設施,為這一大型項目的建造做準備。去年,該船廠交付了一艘全新plasma級巡邏艦。目前,該船廠正在對下水通道進行升級,之后這艘極地安全巡邏艦將在這里建造。

]]>

2019年,舟山中遠海運重工承修了MSC航運系列集裝箱船脫硫裝置改裝項目。該系列改裝項目全部采用強度高、耐腐蝕性強的超級雙相不銹鋼管,焊接工藝要求高、施工難度大,需要相關焊接工藝規范作為技術支撐。