對于在現有船舶上改裝甲醇技術而言,該概念預計能夠在不損耗儲存空間的情況下對船舶進行改裝,而無需按照MSC.1/Circ.1621的要求在燃料罐周圍設置隔離艙。

據了解,隔離艙在船上的占地面積較大,其目的是防止相鄰儲罐之間的裝載物直接泄漏到其他區域。若船上配備隔離艙,則要么增加船舶尺寸,要么占用可以更加優化利用的船用空間,并相應地增加船舶燃料消耗。

相較之下,LR與SDC聯合推出的創新概念將有望通過徹底的焊接工藝、更嚴格的質量控制以及額外的安全措施來加強儲罐邊界,從而顯著降低交叉污染的可能性。

根據國際海事組織(IMO)《關于使用甲醇/乙醇作為燃料的船舶安全臨時指南》的要求,這一概念有望為各種船舶類型提供高效的船舶設計。該概念同時適用于新造船和改裝船,并根據具體船型的設計和布局設定了明確的設計要求。

]]>

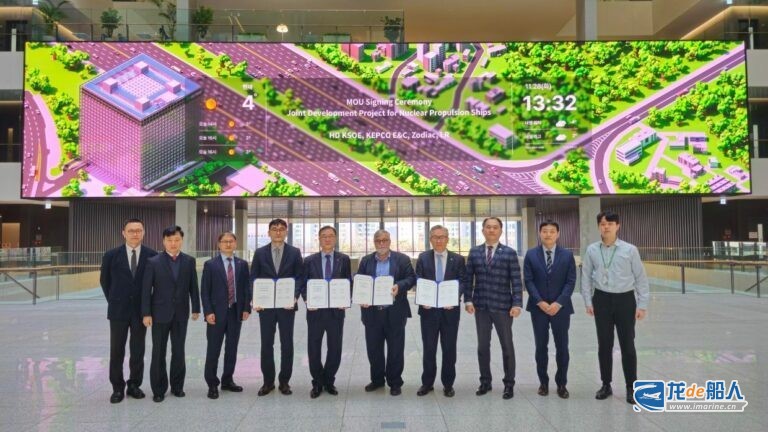

此次簽約正值航運業能源轉型和加快實現脫碳目標之際,同時業界正在密切關注和考慮將核能作為未來船用燃料。根據協議,HD KSOE和KEPCO E&C負責未來船舶及核反應堆的設計;LR負責評估安全運營和合規模型的規范要求。

此次合作包括將現有的陸上核動力技術應用于船舶,以幫助Zodiac Maritime評估核動力船的規格和航行考慮因素。

Zodiac Maritime表示,核動力技術具有巨大潛力,能夠在實現凈零排放目標方面發揮關鍵作用。此次與HD KSOE、LR以及KEPCO E&C共同合作,可以促進航運業加速核動力技術研發進程。

據了解,HD KSOE和KEPCO E&C已經在核動力船設計領域展開合作。兩家公司共同研發的浮式小型模塊化反應堆(SMR)駁船設計已獲得美國船級社(ABS)的原則性批準(AiP)。該型駁船是一艘240兆瓦(MW)SMR動力船,配備四組60兆瓦SMR,旨在為偏遠地區和島嶼提供海上發電服務。

未來,航運業將廣泛采用零排放燃料,而這一概念距離成為現實還需要數年時間,SMR有望成為未來零碳能源的有力競爭者。小型核反應堆因其體積小以及相對便攜,正成為各類航運活動中實現清潔能源應用的技術和經濟保障。

除了HD現代以外,多家船企宣布進入核動力船開發領域。

在12月初的2023年中國國際海事展上,中國船舶集團江南造船正式發布了全球首型、世界最大24000箱核動力集裝箱船船型,并獲得挪威船級社(DNV)的AiP。

該型船采用國際上先進的第四代堆型熔鹽反應堆解決方案,其安全性高、反應堆高溫低壓運行,在原理上規避堆芯融化,具備防擴散與固有安全特征。采用無序耐高壓容器與管路,即便發生破口事故,在環境溫度下迅速凝固,事故后除正常停堆手段外還可以把熔料鹽排出堆外,實現快速停堆、防止事故擴展。此外,該型船動力裝置布置于船舶安全位置,電力系統采用雙側冗余設計,充分保證供電系統安全,并具備從人員聚集區應急撤離功能。

此外,幾個月前,英國核技術公司Newcleo與意大利造船巨頭Fincantieri、意大利船級社(RINA)達成協議,三方同意就核動力技術在航運業的應用開展可行性研究,其中包括Newcleo的鉛冷SMR技術。

今年年初,韓國三星重工宣布與韓國原子能研究院(KAERI)和Seaborg Technologies等合作,推出了海上浮式核電船“CMSR Power Barge”的概念設計,并獲得ABS的AiP。該型船利用小型熔鹽反應堆(CMSR)技術提供電力和熱能。其反應堆內部出現異常信號時,液態核燃料被固化,可以從源頭上防止發生嚴重事故。

]]>

儀式現場,ABS、BV、CCS、DNV、LR五大船級社代表分別為外高橋造船B型模擬艙頒發認可證書。外高橋造船自主研發、設計與建造的LNG IMO B型模擬艙獲得各大船級社的一致認可。

據悉,該B型模擬艙艙容為48立方米,艙室及氣室外形和節點型式皆與實船艙型保持一致,材質為9NI鋼,本次模擬艙建造完工,驗證了外高橋造船自主完成B型艙的設計、生產制造和質量控制等全流程的能力,標志著外高橋造船已基本掌握了實船建造中的關鍵技術,為實船建造打下堅實基礎。

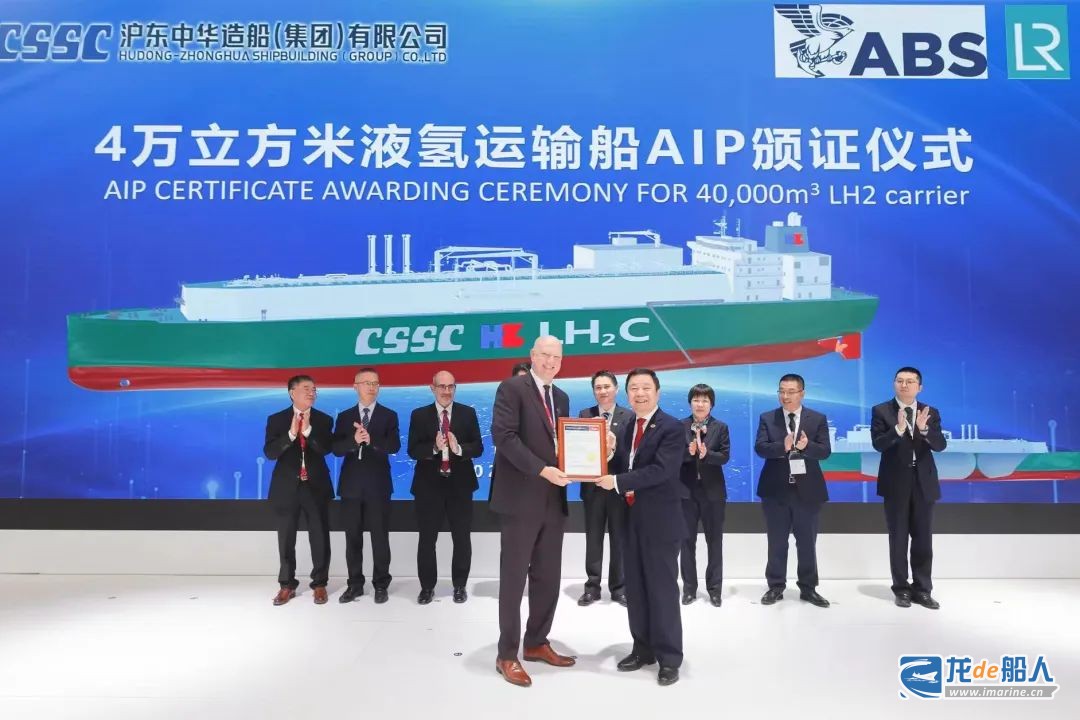

這是滬東中華造船今年推出的第三批新船,此前該公司已經推出包括全球最大27.1萬方LNG船在內的4型新船。至此,滬東中華造船年內已推出8型新船,創造企業年度新船型研發最高紀錄。

大會上,滬東中華推出了配裝碳捕捉系統(OCCS)的17.4萬方LNG船,為低碳航運發展貢獻滬東中華方案。獲得美國船級社(ABS)、英國船級社(LR)、挪威船級社(DNV)和法國船級社(BV)原則認可。該型船保持第五代LNG船快速性好、航行排放少,先進程度高、全球通用性強等一系列優點,同時設計安裝了具有高吸收率、低能耗、空間緊湊等特點的國產碳捕集系統,滿足2040年CII排放標準。該系統由711研究所開發,捕集效率最高可達90%以上,吸收的CO2純度可達99%以上,可針對不同營運計劃與CII排放要求提出個性化設計。

4萬方液氫運輸船獲美國船級社(ABS)、英國船級社(LR)原則認可。4萬方液氫運輸船是滬東中華造船(集團)有限公司依托國際市場潛在項目需求,完全自主設計的國內首型運輸液態氫氣的專用船舶,該船型總長210.00米,型寬32.20米,型深20.00米,設計吃水7.0米,設計航速15節。該船型配置3個液貨艙,采用雙層真空絕熱IMO C型艙液貨圍護系統,低溫液相管系采用真空絕緣雙壁管,采用雙燃料(MDO和氫氣)電力推進系統,燃氣模式下實現零碳排放。

8.8萬方液氨運輸船獲得美國船級社(ABS)、英國船級社(LR)原則認可。該型船是基于32.25米船寬的最大型液氨運輸船,總長230米,型寬32.25米,型深24米,采用A型液貨艙,艙容達到88000立方米,航速大于16節,航程12000海里。動力系統采用燃油/液氨雙燃料低速機與發電機,兩者均配備了SCR裝置,在燃油與氨燃料模式下均可達到IMO TIER III要求,且能有效防止氨逃逸。為確保船員在運營過程中不被有毒氨傷害,氨燃料泄漏探測、輸送管路及供應系統、水噴淋吸收系統等都采用特別設計,即使在全船失電情況下也能實現逃逸氨的收集功能。

16000TEU氨動力集裝箱船獲得挪威船級社(DNV)和法國船級社(BV)原則認可,總長367米,型寬51米,型深29.9米,采用B型氨燃料獨立艙形式,艙容約14000m3,兼容MAN與WnGD大缸徑低速機,充分降低能耗,可搭配ALS系統等進一步提升經濟性,采用氨燃料主機方案,并配備SCR,滿足Tier llI要求且可實現零碳排放,裝備蓄壓水噴淋吸收系統,可在包括全船斷電的任何工況下實現逃逸氨回收儲存,具有結構重量輕、載貨能力強、綜合性能優的特點,同時綠色環保、安全可靠,從而為航運界提供極具競爭力的新選項。

]]>

當日,江南造船發布了全球首型、世界最大24000箱核動力集裝箱船船型,標志著該公司在“凈零排放”船型研發領域取得了革命性成果,并進一步拓展了公司集裝箱船系列品牌。

發布儀式現場,挪威船級社(DNV)向公司頒發了該船型的原則性認可證書。該型船采用國際上先進的第四代堆型熔鹽反應堆解決方案。該船型安全性高、反應堆高溫低壓運行,在原理上規避堆芯融化,具備防擴散與固有安全特征。該船型無序耐高壓容器與管路,即便發生破口事故,在環境溫度下迅速凝固,事故后除正常停堆手段外還可以把熔料鹽排出堆外,實現快速停堆、防止事故擴展。該船型動力裝置布置于船舶安全位置,電力系統采用雙側冗余設計,充分保證供電系統安全,并具備從人員聚集區應急撤離功能。

“KUN-24AP”特點:

- 本質安全? ?該船型主尺度適合船東運營場景,而且相對于傳統船型動力系統布置更為緊湊,可提供更多箱位;取消了傳統煙囪機艙棚,采用首房艙方案,核電艙位于舯部,既增加了箱位又提高了舒適性與安全性。

- 凈零排放? ?該船型整船采用全電方案,推進系統采用雙電機雙軸槳雙舵,裝機功率大、航速高、操縱性好。其主電源應用超臨界二氧化碳發電機組,核電動力系統采用緊湊的模塊化設計,動力系統效率高。相比各種替代能源方案,該船型可實現更短的船長、更多的箱位,空間利用率與能源利用率都得到了提高。

- 經濟上的可比性? ?該船型采用方便快捷的換電方案,每15-20年更換一次“電池”,不需擔心綠色燃料價格波動及加注等問題。

同日,江南造船發布了20萬方NH3-FRSU船型。英國勞氏船級社(LR)向該公司頒發了該船型的原則性認可證書。

20萬方超大型液氨運輸船是江南造船自主研發的未來船型,配置了再氣化模塊。該型船在解決了大規模液氨運輸的同時,將液氨作為船舶動力燃料,是真正意義上的零碳環保船舶,能根據需求在岸邊對其進行加熱和再氣化,輸送至陸上管道,為陸上發電提供穩定的輸入。相比陸上設施,該型船不僅施工時間短,還具有很大的成本優勢。

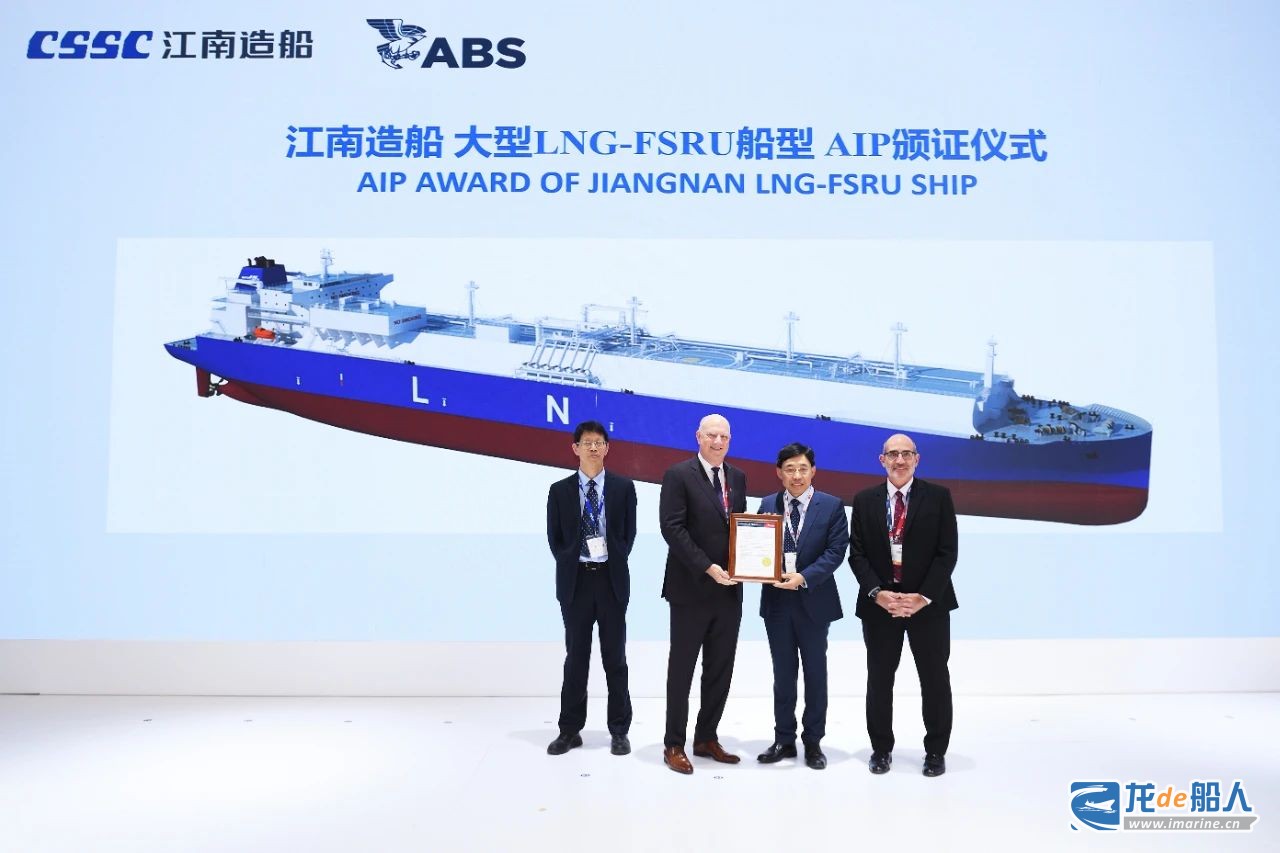

江南造船還發布了17.5萬方LNG-FSRU船型。美國船級社(ABS)為該公司頒發了該船型的原則性認可證書。

LNG-FSRU是集LNG接收、存儲、轉運、再氣化外輸等多種功能于一體的特種裝備,配備有動力推進系統,兼具LNG運輸船功能。

該船型為公司面向歐洲波羅的海終端能源需求自主研發的船型,滿足世界上絕大多數LNG裝卸港的適配要求,同時配置有4×250 mmscfd再氣化裝置。

江南型LNG-FSRU針對目前國際市場最新技術發展趨勢,為船東提供了豐富的選配Option,方案滿足SMART、SUSTAIN、EEMS、碳捕捉Ready等高要求船級符號,并提供了高靈活度、高安全性再氣化熱源解決方案,再氣化模塊滿足HIPPS SIL 3等級要求,裝備再氣化計量系統,系統設計滿足信息安全新要求,系泊纜繩具備防回彈安全設計等。

該船型設計指標先進,方案豐富,可滿足不同的客戶需要,為客戶提供多樣化的解決方案。

江南造船氨燃料大型集裝箱船獲英國勞氏船級社(LR)原則性認可證書。

14000TEU氨燃料動力集裝箱船是江南造船在主建船型領域積極推進研發設計與生產緊耦合,緊密圍繞船東需求,緊跟市場前沿技術,自主研發的又一型高效、綠色、環保、零碳超大型集裝箱船,江南造船擁有完全自主知識產權。

該船線型采用近似技術和高效全局優化算法,通過數值水池(CFD)與物理水池(船模試驗)驗證緊密結合,同時考慮船東運營工況需求進行綜合水動力性能優化,從而獲得了各方面性能俱佳的船型,滿足全球最嚴格的排放要求。

江南造船與中國船級社簽訂了面向MASS規則應用的全球航行“無人”商船聯合研發協議。

中國船級社是江南造船重要的長期戰略合作伙伴,雙方已在多個項目上進行了成功合作。聯合研發協議的簽訂,是雙方深入合作、強強聯合、優勢互補之舉。未來,江南造船將與中國船級社合作共建、攜手前行,推動新技術與傳統造船業深度融合,錨定“無人”、“商用”、“遠洋”戰略目標,在“無人”商船領域取得更深、更廣的突破與發展,為國際航運業的革新需求做出貢獻。

]]>

ERMA FIRST的CCS系統利用吸收技術將CO2煙氣與專有胺溶劑混合,然后將其加熱以產生化學反應,從而逆轉吸收并將CO2與溶劑分離。分離出的CO2會被液化,并在低溫條件下與溶劑一起封存在船上,以便重復使用,從而形成CCS再生循環。通過利用從廢氣排放中捕獲大量CO2的能力,船東和運營商可以達到甚至超過國際海事組織(IMO)設定的強化減排目標,同時延長船舶使用壽命。

作為風險認證流程的一部分,LR此次授予AiP標志著該型CCS系統實現了一個重要里程碑,并允許ERMA FIRST對該系統進行實船試點測試。

LR首席執行官Nick Brown表示:“LR很高興授予ERMA FIRST燃燒后CCS系統AiP。CCS技術為海運業在中短期內減少溫室氣體排放提供了一條真實可信的途徑,該AiP是LR支持全球能源轉型的切實行動的證明。”

ERMA FIRST聯合創始人兼總經理Konstantinos Stampedakis 表示:“我們很高興ERMA FIRST CCS系統獲得LR的AiP。ERMA FIRST致力于開發支持海運業綠色轉型和實現IMO脫碳目標的解決方案。該AiP是公司CCS項目的一個重要里程碑。”

ERMA FIRST成立于2009年,總部位于希臘,是壓載水處理系統(BWTS)和可持續海洋設備解決方案的領先制造商。

]]>

據了解,此次AiP確認了WinGD氨燃料發動機系列的安全概念、風險評估、初步設計、燃料供應系統設計以及材料與氨燃料的兼容性等相關規范和標準。

該系列首款發動機為52cm缸徑的X52DF-A,適用于油輪、散貨船等船型,將在2024年第四季度開始交付。此外,WinGD還計劃在2025年推出72cm缸徑的X-DF-A平臺,并于2026年陸續推出其他尺寸發動機系列,廣泛應用到各型船舶,這些發動機將在柴油和氨模式下按照狄塞爾原理運行,與現有柴油機的額定功率和轉速范圍相同。

當前全球航運脫碳正加速推進,船載碳捕集技術可以實現對尾氣二氧化碳的高效減排,具有廣泛的應用前景。青島雙瑞緊隨市場需求,開發了船舶尾氣二氧化碳捕集系統。該系統采用綠色高效復合胺吸收劑及船級社ECO環保認證的制冷劑,集成了富液循環、分流解吸等多種高效節能工藝,并通過綜合模擬仿真技術對系統設計過程進行驗證,實現二氧化碳捕集、增壓、液化、存儲和駁運全流程功能,系統二氧化碳捕集率≥85%,二氧化碳純度≥99%,系統能耗≤3.0 GJ/t CO?,技術水平行業領先。

在認證期間,LR及CCS船級社組織專家對預處理單元、吸收-解吸單元、壓縮單元、液化單元、存儲單元、控制系統和安全保護系統進行了技術原理審核。專家重點關注醇胺吸收劑的安全性及系統實船布置要求,最終確認青島雙瑞開發的OCCS系統完全符合船級社規范要求。

船舶碳捕集系統的成功開發進一步豐富了青島雙瑞在氣體處理領域的產品體系。青島雙瑞可基于客戶需求,提供涵蓋船舶尾氣脫硫、脫硝、脫碳系統以及LNG、甲醇及氨燃料供應系統的綜合解決方案。未來,青島雙瑞將繼續秉持“以科技和創新持續改善海洋環境”的初心使命,為全球航運業提供更高品質、更安全、更環保的產品,助力航運業的綠色發展。

]]>

該規范對使用氫作為船用替代燃料提出了明確的要求,填補了國際海事組織(IMO)《使用氣體或其它低閃點燃料船舶國際安全準則》(簡稱“IGF準則”)中安全使用氫作為船用替代燃料指導原則的缺失部分。依據該規范,船舶設計師在設計和建造船舶時,就可以了解氫作為船用替代燃料必須達到的性能標準,以確保船舶在使用液態氫燃料或氣態氫燃料時可以安全航行。

安全設計規范的要求:液化天然氣燃料加注站點應位于開放式甲板上,盡量避免擁堵,并為可能發生的泄漏設計暢通無阻的分散路徑;確定泄漏場景作為爆炸分析的一部分,并對與每種情況相關的環境和布置因素進行綜合論證。

LR新發布的《氫燃料動力船舶設計規范》不僅適用于氫氣內燃機動力,還適用于氫燃料電池系統。

來源:LR

]]>

該規范對使用氫作為船用替代燃料提出了明確的要求,填補了國際海事組織(IMO)《使用氣體或其它低閃點燃料船舶國際安全準則》(簡稱“IGF準則”)中安全使用氫作為船用替代燃料指導原則的缺失部分。依據該規范,船舶設計師在設計和建造船舶時,就可以了解氫作為船用替代燃料必須達到的性能標準,以確保船舶在使用液態氫燃料或氣態氫燃料時可以安全航行。

安全設計規范的要求:

- 液化天然氣燃料加注站點應位于開放式甲板上,盡量避免擁堵,并為可能發生的泄漏設計暢通無阻的分散路徑。

- 確定泄漏場景作為爆炸分析的一部分,并對與每種情況相關的環境和布置因素進行綜合論證。

入級LR的氫動力燃料船項目:

- 比利時船東CMB所有的非SOLAS型雙體船員轉運船Hydroville號

- 去年在比利時奧斯坦德港投入營運的由CMB開發的全球首艘氫燃料拖船Hydrotug號

LR新發布的《氫燃料動力船舶設計規范》不僅適用于氫氣內燃機動力,還適用于氫燃料電池系統。例如,由Torghatten Nord公司運營并入級LR的兩條氫動力燃料渡輪項目,將于2025年在挪威最長渡輪航線投入使用。

]]>