根據合作協議,上海市經濟信息化委與江南造船按照“統一投資、統一規劃、統一建設、統一展陳、統一運營”的一體化原則,圍繞協同推進工業博物館與中國船舶館一體化建設,共同在推動翻譯館修繕保護和開發利用、深度挖掘工業博物館“江南記憶”展覽展陳等方面開展戰略性合作,為上海建設具有世界影響力的國家級工業博物館提供強有力支撐,留下精品之作。

]]>

其中“KOTA EAGLE(鷹城)”于當日簽字交付,該船是江南造船自主研發設計建造的“鯤系列”首艘。

該系列船是江南造船為太平船務建造的14000TEU LNG雙燃料集裝箱船,共4艘。該批次船型總長335米,型寬51米,是公司自主研發設計“鯤系列”(KUN-14N)大型集裝箱船,是江南研究院自主研發設計的新型高效、綠色、節能環保的船型。

該系列船選用MARK Ⅲ燃料艙,可同時兼容氨燃料。采用全球新一代智能控制廢氣再循環(iCER 2.0)系統雙燃料主機,可以通過特定算法自動跟蹤并動態調整空氣和燃氣比例,和以往機型相比,氣體模式下的甲烷逃逸可降低50%,減少28%以上溫室氣體排放。

本次命名交付的首制船在建造過程中,創造了多個“首次”。作為大型雙燃料集裝箱船,該船通過勞務用工模式重塑及精益生產,首次實現船塢建造周期僅用3個月;首次創新采用模擬堆箱綁扎技術,成功在塢內完成交驗,值得一提的是目前該技術讓江南造船成為全球首個具備模擬堆箱綁扎技術工程化運用條件的船廠,樹立了行業新標桿;首次僅用3.5個月實現LNG雙燃料集裝箱船從出塢到交付,展現了江南的專業及高效;首次搭載了江南造船自主研發的首套氣體燃料供應系統(Fuel Gas Supply System,簡稱FGSS),標志著江南造船在船舶關鍵系統設計和集成方面的領先實力。

在研發過程中,該船運用高精度CFD技術與AI優化算法,突破傳統研發設計手段的限制;基于RFLP研發流程,在三維數字化研發設計平臺中進行總體、結構、貨物綁扎系統等一體化綜合優化布置;始終秉承以客戶為中心,降本增效,充分增加船舶營運的經濟效益;采用近似技術和高效全局優化算法,結合船東實際運營工況需求進行主尺度和綜合水動力性能優化,綠色動力系統配置優化,達到能效設計指數(EEDI)和營運碳強度(CII)的優化目標。經驗證,該型船的性能指標達到國內領先水平。

船東方表示,本項目是江南造船與太平船務首次建立新造船業務的合作,系列船首制船高質量高效率的交付,為雙方未來的合作奠定了堅實基礎。KOTA EAGLE交付后,將成為太平船務船隊中最大的集裝箱船,這一規模的擴大將顯著提升太平船務的運輸能力和市場競爭力。

據悉,太平船務經營一支約100艘集裝箱船的船隊,為全球90多個國家500多個目的地客戶提供航運服務及解決方案,業務聚焦中國、亞洲、非洲、中東、拉丁美洲、大洋洲和太平洋群島。

]]>10月13日,中國船舶集團旗下江南造船第一艘新建LNG船舶氣試業務在上海LNG公司洋山接收站碼頭順利完成,這也是上海LNG公司碼頭反輸裝船增速改造完成后的“首單”氣試業務,江南造船也成為繼滬東中華造船后第二家與上海LNG公司簽約合作的國內主要LNG造船廠,標志著上海LNG公司新船氣試非傳統業務市場得到進一步拓展。

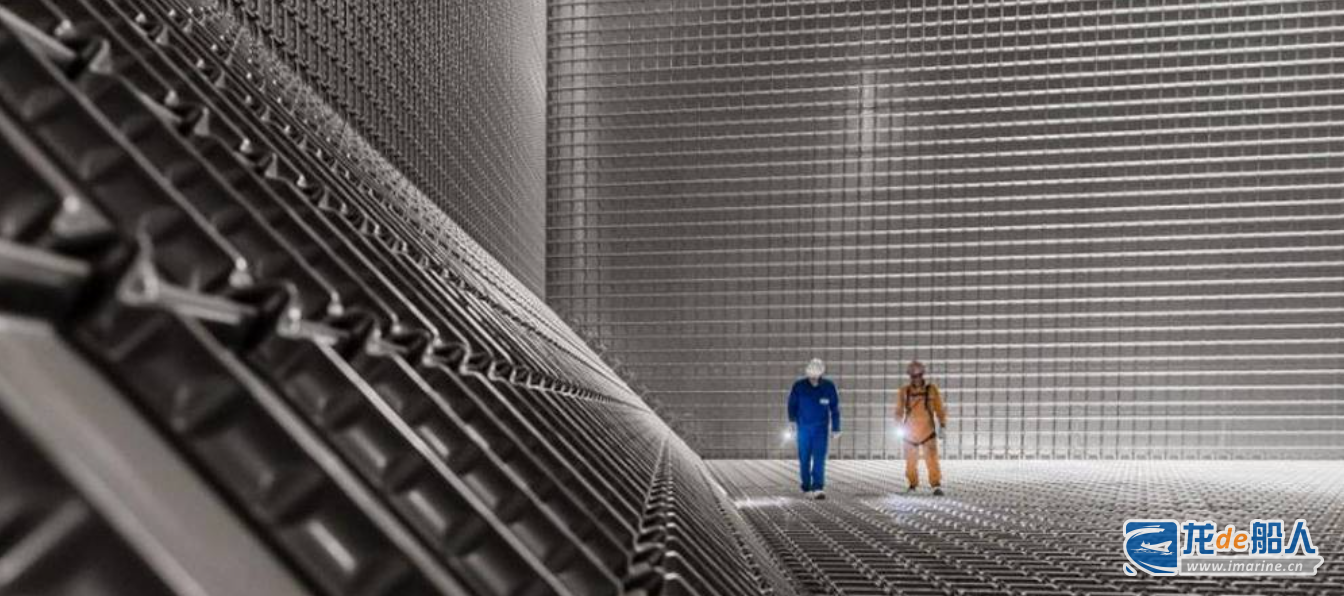

據悉,“Al Shelila”輪是中國首艘Mark Ⅲ Flex 薄膜型大型LNG船,是江南造船自主研發設計的“LNG JUMBO”系列,設置有4個Mark Ⅲ Flex薄膜液貨艙,總艙容達17.5萬立方米。該型船以目前國際主流的大型LNG船設計理念為基礎,滿足最新的規范規則和行業標準,綜合性能指標達到國際先進水平。

未來,江南造船其余新建LNG船舶也將陸續在洋山接收站開展氣試業務。

]]>

該次出塢的整船是江南造船為西南海運公司建造的99000立方米VLEC系列船首制船(H2758船)和為上汽安吉物流股份有限公司建造的7800車位LNG雙燃料遠洋汽車運輸船系列船第二艘(H2662船)。

半船同步起浮的是江南造船為西南海運公司建造的99000立方米VLEC系列船第二艘(H2759船)和為上汽安吉物流股份有限公司建造的7800車位LNG雙燃料遠洋汽車運輸船系列船第三艘(H2666)。

據悉,本批次出塢為江南造船四號船塢本年度第四批次出塢,其按期出塢徹底化解了“PV同步”的生產風險,保障了四號船塢年度五批次出塢任務的順利完成。

]]>

值得注意的是,揭牌儀式后,江南造船與阿布扎比國家石油集團物流和服務公司(ADNOC L&S)和萬華化學集團的合資公司AW航運公司續簽了兩艘93000立方米超大型液氨運輸船(VLAC)?。

根據ADNOC L&S同日(10日)在官網發布的信息,此次簽約的2艘93000立方米VLAC是雙方于2024年7月簽訂的2+2艘93000立方米VLAC建造合同的備選船舶,2艘新船價值2.5億美元,單船造價1.25億美元,預計將于2027年至2028年期間交付。首批2艘將于2026年開始交付。

93000立方米VLAC是江南造船自主研發設計的第四代VLGC精品船型的衍生船型(Panda 93A)? ,該船型是目前世界最大的液氨運輸船,不僅是綠氨長途運輸的首選船型,而且可以滿載丙烷、丁烷等液化石油氣體。該型船總長230.0米,型寬36.6米,型深22.5米。采用完全獨立自主研發的新一代低阻線型,使其在滿載、壓載和不同比重的液貨裝載工況下都能有出色、均衡的性能表現。該型船配置了LPG雙燃料主機和軸帶發電機以滿足現階段的碳排放要求。

該合同的簽署是江南造船與ADNOC L&S、萬華化學友好合作關系的進一步深化,是簽約各方共同踐行減碳減排,建設綠色地球的具體體現,將為未來低碳事業注入新動力。

據介紹,江南造船與萬華化學的合作歷程始于2020年。4年來,雙方相互支持、相互信任,特別是借助2023年度福建海裝大會,在大型氣體船舶上合作規模更進一步。江南造船憑借卓越的制造能力、優質的服務,交付了萬華化學和阿布扎比國家石油公司合資成立的AW Shiping新建的18艘全部氣體船舶任務,這對合作雙方具有重要的里程碑意義,也助力了ADNOC、萬華化學與江南造船后續在其它氣體船舶上更加的深入合作。

]]>據悉,該次出塢的兩艘整船是江南造船建造的17.5萬立方米MARK III FLEX薄膜式LNG運輸船“LNG JUMBO”系列的第二艘和為新加坡太平船務(PIL)建造的14000TEU LNG雙燃料集裝箱船系列船第三艘(H2787船),同步起浮的兩艘半船是為新加坡太平船務(PIL)建造的14000TEU LNG雙燃料集裝箱船系列船第四艘(H2788船)的艏、艉半船。

17.5萬立方米MARK III FLEX薄膜式LNG運輸船

江南造船建造的MARK Ⅲ FLEX薄膜式17.5萬立方米LNG運輸船由該公司自主研發設計,以目前國際最新、最先進的大型LNG 船運行理念為基礎,滿足最新的規范規則和頭部油氣公司的行業標準,綜合性能指標達到國際先進水平。該船配備采用 WinGD 最新技術的雙燃料主機及部分再液化系統,進一步提升船舶綜合經濟性能,且船舶操控和運行管理更加靈活。

該船作為系列船第二艘,6月27日移入船塢。在總組階段實現單元模塊化完整性提升,減少機艙狹小空間打磨物量并優化細節;起浮前45天整體延續并固化了前船的狀態——即雙軸雙槳安裝結束、上層建筑吊裝結束,全船貫通等。

該船在船塢階段,克服了梅雨、高溫、臺風的連番攻勢,出塢前,建造團隊對標系列船建造,通過對物量、人員、環境進行專項推進:

- 實現前船明火意見在搭載過程中全覆蓋,保障提高機艙交涂前的舾裝完整性;

- 實現機艙區域打磨結束,為主機安裝和發電機調試做足準備;

- 實現舵機調試和應急發電機負荷試驗交驗完畢,為碼頭階段系泊試驗奠定基礎;

- 實現貨艙區域甲板液貨管系絕緣包敷結束,為碼頭階段定重試驗奠定基礎。

14000TEU LNG雙燃料集裝箱船系列船第三艘

江南造船為太平船務(PIL)建造的14000TEU LNG雙燃料集裝箱船系列船是該公司自主研發設計鯤系列(KUN-14N)大型集裝箱船,是江南研究院自主研發設計的新型高效、綠色、節能環保的船型。

該船從半船起浮到整船出塢僅用了42天,克服了極端臺風天氣的影響和中秋、國慶假期的穿插,建造團隊人員堅守崗位,確保該船出塢前實現“331”目標,即“三清零”(搭載清零、試箱清零和涂裝清零)、“三網通”(管網通、電網通和信息網通)和發電機待試;實現全船亮燈,該船的按期出塢為年底順利試航奠定基礎。

同步起浮的系列船半船實現了軸和槳提前就位

值得一提的是,為了更好地進行船舶浮態對中,減少變形量,建造團隊采用了新的起浮方案,為后續集裝箱船樹立了半船起浮的新模式。

]]>根據合同,作為貨物裝卸和燃料氣體供應系統范圍的一部分,瓦錫蘭還將負責提供基本和詳細工程服務,并在船廠進行監督和調試。

該型VLEC的貨艙容量為99000立方米,主要用于運輸乙烷,并將使用乙烷作為燃料。瓦錫蘭于2024年第三季度獲得該訂單,相關設備預計將于2026年第三季度開始交付。

江南造船相關人員表示:“公司的戰略始終是盡可能建造最優化、最高效、最集成的船舶。為此,公司選擇為這些新船配備各種技術先進、可靠性高的解決方案。”

瓦錫蘭相關人員表示:“公司的市場領先地位再次得到最新訂單的認可。這也是瓦錫蘭與江南造船良好密切關系的重要延續。該解決方案的質量和功能將為這些船舶的最佳運營提供支持。”

]]>

本屆中國工博會設“CIIF大獎”、“CIIF專業獎”和“CIIF工匠獎”,其中,“CIIF大獎”繼續采用“申報+推薦”雙機制,授獎總數不超過10項。經過嚴格的專家評審和激烈的答辯角逐,江南造船17.5萬立方米MARK III?FLEX薄膜型LNG運輸船斬獲該獎項。

據悉,17.5萬立方米MARK III?FLEX薄膜型LNG運輸船由江南造船自主研發設計,滿足目前最新的規范規則,具有主流、可靠、節能環保等特點,是國內首艘大型MARK III?FLEX薄膜型LNG運輸船,也是國內首次采用軸發+空潤等節能環保設備的船型,其綜合性能經濟指標達到國際先進水平。

- 配備部分再液化系統,使船舶操控和運營管理更加靈活,提升能效利用。

- 配備最新技術的雙燃料推進系統,降低甲烷逃逸和碳排放,滿足目前最為嚴格排放要求。

- 配備軸帶發電機、空氣潤滑系統,綜合能效更優。

此次參展,江南造船攜17.5萬立方米MARK III?FLEX薄膜型LNG運輸船、99000立方米超大型乙烷乙烯運輸船、93000立方米超大型液化氣船等多型產品模型精彩亮相。

作為中國液化氣造船領域的領先者,江南造船擁有全譜系液化氣船的自主設計建造能力。本月,首艘超大型17.5萬立方米MARK III?FLEX薄膜型LNG運輸船也已完成常規海試,計劃于今年交付。江南造船在液化氣船領域的地位持續鞏固。

]]>

根據合同,每艘船的貨艙容量達到150000立方米,是有史以來最大的乙烷運輸船,將配備GTT研發的Mark III膜式密封系統。新船預計將于2027年第一季度至第三季度交付。

自2018年以來,GTT率先開發出超大型乙烷運輸船液貨艙設計。2019年,GTT與江南造船合作設計的150000立方米ULEC首次獲得原則性批準。

GTT相關人員表示:“該訂單再次證明了GTT在開發乙烷運輸創新解決方案方面的專業能力。GTT不斷改進其膜式密封技術,以滿足對更大、更靈活船舶日益增長的需求,同時根據市場需求提供將超大型乙烷運輸船改裝成液化天然氣運輸船的可能性。”

江南造船相關人員表示:“乙烷運輸船是江南造船的戰略船型,我們很榮幸能與GTT合作建造世界領先的超大型乙烷運輸船。公司在乙烷運輸船建造和膜式密封系統方面的專業技術優勢將使這些船舶具有很高的效率,并為遠距離乙烷運輸樹立新的標準。”

目前,江南造船已成為全球第一家承接15萬立方米級超大型乙烷運輸船的船廠,該項目的承接拓展了江南造船液化氣運輸船的型譜,對于后續推出更多創新產品具有積極作用。此次承接的15萬立方米超大型乙烷運輸船是江南造船順應國際最新乙烷運輸船設計理念、完全自主研發設計、滿足目前最新規范規則的氣體船,具有可靠、節能、環保等特點,綜合經濟性能指標達到國際先進水平。

該型船是江南造船自主研發設計的最新一代極大型乙烷運輸船,貨物圍護系統采用法國GTT公司的Mark III薄膜式圍護系統,并以路易斯安納州的州花“MAGNOLIA(木蘭花)”命名。該型船能夠最大限度利用美國乙烷終端水域條件從而達到艙容的最大化。該型船入級美國船級社(ABS),配置的貨物圍護系統能夠適應裝載乙烷、乙烯和液化石油氣(LPG),同時具備LNG 就緒(LNG Ready)的能力,為船舶在整個生命周期里提供了最大的貨品裝載靈活性和適應性。

該型船充分考慮了跨太平洋和跨大西洋航線的典型航路特點和乙烷運輸的營運特點,利用計算機流體力學(CFD)和船模試驗等手段充分優化了液艙和船體線型的匹配,使其水動力性能達到綜合最優并自行完成了Mark III圍護系統的艙型設計、絕緣板的優化布置。該型船的研發設計還充分借鑒了江南造船在建的超大型乙烷運輸船(VLEC)的貨物系統和LNG船的薄膜式圍護系統方面積累的設計經驗,并根據輸出和接收終端進行了適配和優化。

此外,該型船還配置“乙烷雙燃料主機+脫硫塔+選擇性催化還原系統(SCR)+軸帶發電機”的動力系統組合,充分平衡了乙烷和燃油的經濟性。MAGNOLIA是一型面向未來(Furture-Proofing)、重新定義乙烷長途運輸的優選船型。

]]>該船作為中國首艘Mark Ⅲ Flex 薄膜型大型LNG船,由江南造船自主研發設計(“LNG JUMBO”系列),入DNV船級社,設置4個Mark Ⅲ Flex薄膜液貨艙,總艙容達17.5萬立方米。

該型船以目前國際主流的大型LNG船設計理念為基礎,滿足最新的規范規則和行業標準,綜合性能指標達到國際先進水平。

在此次常規試航中,江南造船進行了多項試驗,突破了多個江南首次,更是建立了大型LNG運輸船建造的江南風格。

穩定發揮、航速“起飛”

該船在進行測速試驗時,同時啟動軸帶發電機和空氣潤滑節能裝置(ALS),是江南首次也是國內首次。測速試驗需要在相同海域、類似環境下連續測試近9小時,加裝了空氣潤滑系統就意味著每一種工況都需要測兩遍,要連續18個小時左右。

空氣潤滑節能裝置(ALS):由8臺布置在艏部的空壓機和16個安裝在船底的空氣釋放單元(ARU)組成,通過在船底和海水之間形成一層氣膜,從而減小航行阻力,實現綠色航運和節能減排的目標。

準確無誤、高質高效

17.5萬立方米LNG運輸船采用的是雙機雙軸雙槳的推進系統,需要在試航中進行冗余推進(RP)試驗,旨在確保船舶在單套推進系統失效時,剩余的50%推進系統仍能保障船舶安全航行,對系統的冗余性設計要求極高。冗余推進試驗共有28個工況,每一個工況測試時間為半小時到一個半小時,通常至少需要一整天的時間。為了盡可能縮短試驗耗時,團隊“見縫插針”,在滿足需求的情況下結合各項試驗內容同時開展。

主機耐久測試階段,需要進行油耗測量。記錄主機在不同轉速和負荷下的油耗變化,不僅直接影響船舶的經濟性評估,還為后續的優化設計提供了寶貴的數據支持。團隊提前分工,由江南研究院張寧任總指揮,楊公安和船東代表記錄燃油消耗情況,準確到每一個數據點;江南研究院魯佳峰、粱彥鵬及總裝部同事緊密監控發動機的燃油泄放量,準確到每一滴燃油的使用情況。

在軸帶發電機測試方面,團隊與軸發、主機、主機遙控、配電、PMS等各方廠家協調控制功能邏輯,多角度、全方位完善試驗細節,在確保完整體現軸發功能的前提下精簡試驗步驟,縮短調試、試驗周期。試驗過程中,團隊通過參數調節及細節梳理,攻克了雙軸發并網、以及與主發同時并網運行的功率穩定分配問題,得到了船東及借船船員的認可,為后續建造需要應用雙軸發運行的試驗項目提供了可靠保障。

如履平地、江南標準

船舶振動直接影響船員生活和工作質量,也影響到設備的工作壽命,是評價船舶整體狀況的重要指標。

研發初期,設計項目組對雙五缸機+雙槳振動風險進行充分的預判和分析,在不影響功能區域劃分和系統布置的前提下,盡量保持上建艙壁和機艙強力構件的結構連續性;

詳細設計階段,設計團隊聯合經驗豐富的船級社,采用有限元方法對全船總振動和局部振動響應進行仿真預報和優化;建造階段,生產部門嚴格按照工藝控制結構對齊、主機、發電機等設備及軸系安裝精度;

試航過程中,船東、船檢、船廠三方在主機CSR轉速下對全船百余個重點位置進行測量,全部位置一次測量合格,全船振動情況非常良好,絕大部分居住艙室達到客船標準(2mm/S)。

提前謀劃、節拍推進

該船在6月24日出塢,8月25日開啟常規試航,對于團隊來說,出塢后兩個月就開啟試航是一大難題。團隊提前將全船常規系統按照功能與區域劃分,制定了2000余頁的工程試驗手冊,形成6批次集約化交驗,并通過對調試主路徑進行分析剖解及平衡人員配比,制定了6+1周計劃,實現了節拍化建造節奏。

此次常規試航的的數據采集與經驗積累,為即將開展的氣體試航,及后續系列船進行“三合一”試航奠定了基礎,也為后續系列船建造周期縮短及成本節約打下根基。

]]>