- 海底錨定“鎖龍柱”

“海葵一號”采用多點系泊方式安家南海。回接前,項目團隊首先要將12根“拴馬樁”一樣的吸力錨穿過324米深的海水,打入海床以下21米確保牢固扎根,并鋪設12根超過2500米長的高強度錨鏈錨定深海“鎖龍柱”,靜候“海葵一號”的到來。

該系泊系統是我國自主研發的聚酯纜及錨鏈首次實現規模化應用,創新應用“錨鏈+中水浮筒+聚酯纜”結構,單條錨腿破斷載荷高達2300噸,相當于一條鏈子提起約1500輛小轎車。

- 三船定位“探龍宮”

“海葵一號”抵達作業海域后,被三艘拖輪從三個方向拖曳,形成一個穩定的三角結構,“海葵一號”被穩穩地固定在中間,限位在指定位置不發生轉動。

同時,作業人員應用水下和水面兩套定位系統,通過數字三維模擬技術實時監測水下系泊纜和錨鏈狀態,確保“海葵一號”順利回接。

- 穿針引線“接龍骨”

水下掛鉤

作業人員操控水下機器人在300多米深的海底伸出工作手臂進行掛鉤作業,海底這個位置的壓強相當于30個標準大氣壓,同時受涌浪等影響,作業難度堪比飛船在太空中對接,水下作業復雜精細,就像“戴著厚重的手套繡花”,需要做到真正的人機合一。

水上接骨

海上回接受內波流、風向等復雜海況影響,回接作業猶如在波濤洶涌的大海里“穿針引線”,國內首艘專業錨系作業船舶“海洋石油291”為主作業船,在水下機器人的配合下將提前鋪設在海底的12根錨鏈逐根提升到甲板上,甲板人員用類似“關節骨”的專用連接件與“海葵”上預留的牽引鏈進行“接龍”。

- 錨機張緊“續龍筋”

錨鏈完成 “接龍”作業需要下放到海水中,主作業船絞車與“海葵一號”錨機配合進行張緊,將系泊錨腿從主作業船傳遞至“海葵一號”并抽拉到位,高效完成海上安裝作業,作業效率和回接精度達到國際先進水平。

就在“海葵一號”扎根位置不遠處,亞洲第一深水導管架平臺“海基二號”也于前不久完成了海上安裝。平臺總高度達428米、總重量超5萬噸,刷新海上原油生產平臺高度和重量兩項亞洲紀錄,可實現遠程水下井口控制、智能油氣開采、臺風生產模式等功能。

“海葵一號”“海基二號”兩座設施均創亞洲紀錄,攻克了一系列技術難題,形成了兩項世界首創、十余項國內首創技術,工程建設整體達到世界先進水平。

當前,300米以上的深水區域已成為我國海洋油氣開發的重要戰場,接下來,“海葵一號”將陸續開展聯合調試等工作,投產后,它將與“海基二號”平臺一起服役于我國第一個深水油田——流花11-1油田,創新形成“深水導管架平臺+圓筒型‘海上油氣加工廠’”開發模式,為我國深水油氣田高效開發提供全新方案。

]]>

“海葵一號”是由我國自主設計建造的亞洲首艘圓筒型浮式生產儲卸油裝置(FPSO),它集原油生產、存儲、外輸等功能于一體,主甲板面積相當于13個標準籃球場,空船總重量相當于近4個埃菲爾鐵塔,總重約3.6萬噸,最大直徑約90米,由近50萬個零部件組成。

據了解,接下來“海葵一號”將與亞洲第一深水導管架平臺“海基二號”共同服役于我國首個深水油田——流花11-1油田,海洋石油691船和海洋石油683船將繼續協助“海葵一號”進行限位作業。

]]>

“海葵一號”集原油生產、存儲、外輸等功能于一體,是世界上首個集成了海洋一體化監測系統數據集成平臺、機械設備健康管理系統等多系統的“數智化”圓筒型浮式生產儲卸油裝置。

包括船體和上部功能模塊兩部分總重近3.7萬噸,相當于3萬輛小汽車;主甲板面積相當于13個標準籃球場;高度接近30層樓。由近60萬個零部件組成,最大儲油量達6萬噸,按照百年一遇惡劣海況進行設計,設計壽命30年,可連續在海上運行15年不回塢。

“海葵一號”于5月12日搭乘亞洲最大半潛運輸船從山東青島啟運,拖航過程中先后穿越黃海、東海和臺灣海峽,累計航程超1300海里。

“海葵一號”運抵流花油田群海域后將通過12根長達2570米的系泊纜與提前布設于深海的錨腿進行連接,漂浮在水深324米的大海上工作,每天能處理約5600噸原油。

據了解,流花油田在國內首創“深水導管架+圓筒型浮式生產儲卸油裝置”開發新模式,為我國深水油氣田高效開發提供全新選擇。

]]>

據了解,“海葵一號”是由我國自主設計建造的亞洲最大圓筒型“海上油氣加工廠”,最大直徑約90米,高度相當于近30層樓,設計排水量10萬噸,最大儲油量達6萬噸,可連續在海上運行15年不回塢。這顆海洋工程領域“皇冠上的明珠”從 “新光華”輪卸下后,將在珠江口盆地的流花油田與亞洲第一深水導管架平臺“海基二號”會合,為我國首個深水油田二次開發項目年內投產奠定基礎。

中遠海運集團旗下中遠海運特運為中國海油流花FPSO項目提供干拖運輸總包服務。執行這項大國工程的正是特運10萬噸級半潛船旗艦“新光華”輪。

據此前報道,5月12日,“新光華”輪在青島港成功裝載“海葵一號”,綁扎系固后于5月15日踏上前往珠江口的旅程,經過7天超過1200海里的航行,于5月22日上午安全抵達目的地廣州大嶼山錨地。

中遠海運特運作為全球領先的特種船公司,在海工裝備運輸領域擁有強大實力,中遠海運特運半潛船隊迄今已裝運各類FPSO達7個,平臺底座直徑從早期的60米到“希望7號”的74.3米,“希望6號”的87.5米,再到此次“海葵一號”的90米,不斷刷新紀錄。該次裝運同時也創造了中遠海運特運船隊裝運圓筒型貨物重量最重、體積最大的雙紀錄。

]]>

據介紹,“海葵一號”集原油生產、存儲、外輸等功能于一體,是世界上首個集成了海洋一體化監測系統、數據集成平臺、機械設備健康管理系統等多系統的“數智化”圓筒型浮式生產儲卸油裝置(FPSO),包括船體和上部功能模塊兩部分,由近60萬個零部件組成,最大儲油量達6萬噸,按照百年一遇惡劣海況進行設計,設計壽命30年,可連續在海上運行15年不回塢。

中遠海運集團旗下中遠海運特運為中國海油流花FPSO項目提供干拖運輸總包服務。此次,執行這項大國工程的正是其旗艦半潛船“新光華”輪。

10萬噸級的“新光華”輪,是中遠海運特運半潛船旗艦,擁有多次裝運超大超重超高超長貨物的精彩履歷和豐富經驗,曾成功承運同類型貨物——中國首個FPSO總包項目“希望6號”,以及全球首座10萬噸級深水半潛式生產儲油平臺“深海一號”船體項目,成為執行該項目的最優選。

據悉,“海葵一號”啟運后將前往距離青島超過1200海里的珠江口盆地進行回接安裝,通過12根長達2570米的系泊纜繩牽引,漂浮在水深324米的大海上工作,每天能處理約5600噸原油。項目所在的流花油田二次開發項目在國內首創“深水導管架+圓筒型FPSO”開發模式,為我國深水油氣田高效開發提供全新選擇。

屆時,三個“亞洲第一”——亞洲最大半潛船、亞洲最大圓筒型FPSO、亞洲第一深水導管架平臺將齊聚一堂,共同定格“大國重器”服務“海洋強國”建設、守護國家能源安全的壯美畫面。

值得一提的是,中遠海運特運半潛船隊迄今已裝運各類FPSO達7個,該型FPSO4個,平臺底座直徑從早期的60米到“希望7號”的74.3米,“希望6號”的87.5米,再到此次“海葵一號”的90米,不斷刷新紀錄。該次裝運同時也創造了中遠海運特運船隊裝運圓筒型貨物重量最重、體積最大的雙紀錄。

]]>這標志著“海葵一號”已具備海上回接條件,流花11-1深水油田高效經濟開發邁出堅實一步,這對豐富我國深水油氣田水下生產系統開發模式提升深水復雜油氣資源開發能力具有重要意義。

據悉,錨腿一般由錨鏈和鋼纜組成,可以提供巨大的錨系力將上部浮體緊緊拉住,牢牢錨固在海底,讓“無根浮萍”般的浮體結構“生根入海”,穩穩安家。

該次錨腿鋪設海油工程為“海葵一號”量身打造出新型錨腿方案,“黑科技”盡出,讓深海巨艦“穩扎南海”。

“海葵一號”所在海域水深300多米,風向多變、海況復雜,同時,船體還面臨直徑大、吃水淺等系泊難題。因此,錨腿結構采用全新的“錨鏈+中水浮筒+聚酯纜”形式,相對于“錨鏈+鋼纜”的傳統方案,能在提供足夠系泊張力的情況下實現更低成本。

這也是我國自主研發的聚酯纜及錨鏈首次實現規模化應用,推動我國深海錨泊系統設計、制造和安裝技術取得全方位升級。

“海葵一號”規模化應用高端系泊系統12條錨腿的全部錨鏈均由國內廠家自主設計和制造,該錨腿采用多點系泊分布形式,分為3組,每組4條,共12條可將FPSO拴的更穩。在系泊系統設計上,單條錨腿系泊半徑達2500米,破斷載荷達2300噸,為行業之最。

]]>

FPSO是集原油生產、存儲、外輸等功能于一體的“海上油氣加工廠”,主要由上部組塊和下部船體組成,上部組塊負責對油氣進行加工處理,相當于工廠的生產線;船體則主要負責儲存處理合格的原油,是油氣加工廠的倉庫。由于集成化程度高、技術要求高、建造難度大,FPSO被譽為海洋工程領域“皇冠上的明珠”。

此前在我國海上油田服役的FPSO都是大家熟悉的船型結構,通過單點系泊系統固定在海上,并隨著風浪調整船體方向。此次交付的“海葵一號”為圓筒型幾何軸對稱結構,對于風浪流各方向敏感性較低,能夠更好地適應深水環境,且體型更小、空間更緊湊、鋼材用量少,儲油效率能得到明顯提高,可降低油田開發與運營成本,有效提高經濟適用性。

此次建成的“海葵一號”最大直徑約90米,高度相當于近30層樓,由近60萬個零部件組成;工作水深324米,最大排水量約10萬噸,最大儲油量達6萬噸,每天可處理原油約5600噸,設計壽命30年,可連續運行15年不回塢,成為亞洲首個、世界第七的圓筒型FPSO。

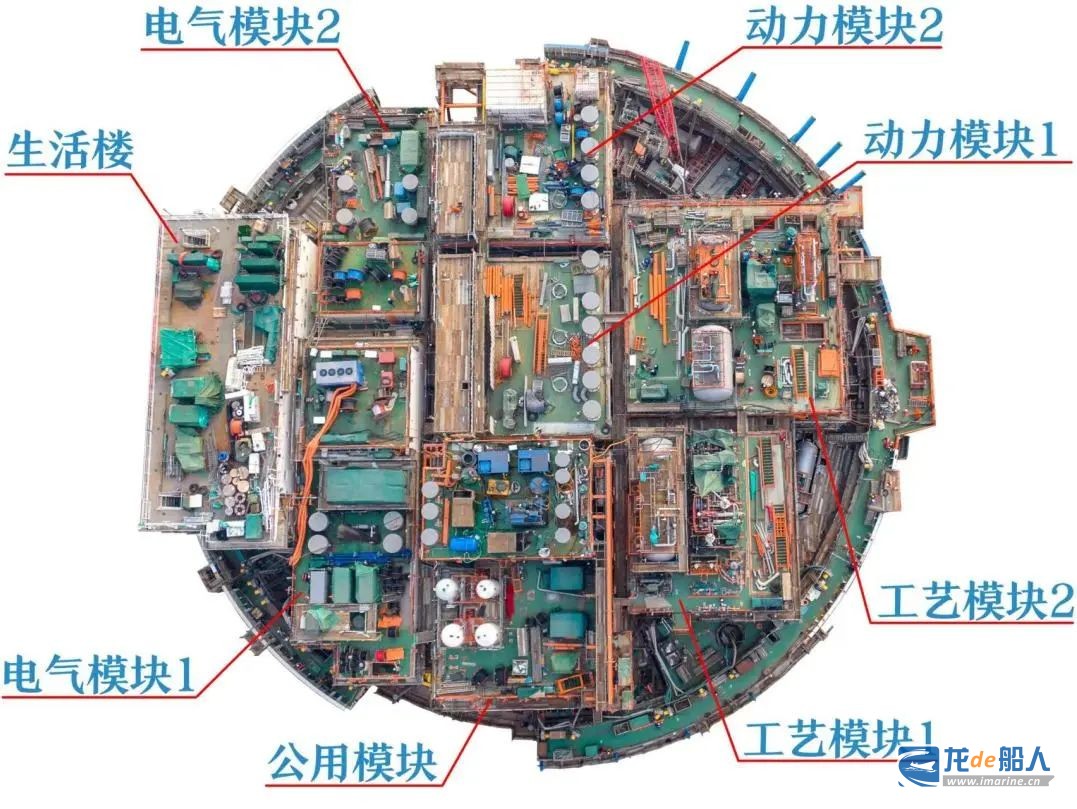

- 5大上部模塊? ? ?自研設備高度集成

“海葵一號”上面搭載了不同大小和形狀的功能模塊,它們是設施的核心裝置,承擔著油氣處理、生活辦公等不同任務。

上部組塊總重量近9000噸,劃分為工藝、動力、電氣、生活樓、公用系統五大模塊,高度集成了超700臺關鍵設備,電纜總長可以繞北京五環5圈多,通過一系列技術攻關,這些設備中大約9成都是由我國自主設計制造的。

- 41個獨立艙室? ? ?環形輻射狀設計

在船體簡潔大氣的外表之下,藏著極其復雜的結構。艙室采用環形輻射狀設計,劃分成壓載艙、貨油艙、柴油艙、燃油艙等大大小小41個獨立艙室,包含26個子系統,布局極為復雜緊湊。

整個船體分布著10個貨油艙,海底生產的原油經過處理將儲藏在這些巨大的貨油艙里,滿載后儲油量將達到5.3萬噸。其中左4號貨油艙是整個船體中最大的艙室之一,艙容相當于4個標準游泳池;在船體內的外側一圈和底部還有16個壓載艙包裹著整個船體,總艙容共5.1萬立方米,通過注水和排水調整船舶重心位置、浮態和穩性。

- 多項首創“黑科技”? ? ?數字化賦能裝備制造

一項世界首創

“海葵一號”是世界上首個集成了海洋一體化監測系統、數據集成平臺、機械設備健康管理系統等多系統的“數智化”圓筒型FPSO,能夠實現對在役期內各項數據的實時監控、動態管理和及時維保,為解決南海臺風多發、內波流和巨浪等惡劣海況這一世界級海洋工程難題提供了中國方案。

多項國內首創

這是國內首個超300米水深圓筒型FPSO的全自主獨立設計建造,實現了由淺水到深水的跨越,實現15項關鍵技術設備自主化應用,對全產業鏈起到引領作用。其中我國自研的中控系統、海洋一體化監測系統等技術和設備均為在圓筒型FPSO上的首次應用,實現了關鍵設備自主研發應用的重要突破。

- 24個月完工? ? ?高質量+高精度

項目團隊攻克了多項世界級技術難題,僅歷時24個月即高效完成總裝,不僅在建造速度、工程質量等方面達到了世界先進水平,還大幅提升了國產化、數智化水平。

50多個工種、超過1700人,奮戰700多天,在精度控制上,團隊創新運用雙坐標系精度控制系統,合攏一次就位成功率100%,結構集成精度控制在4毫米內。建造過程中需焊縫長度近2000米,每人每天僅能焊接打磨1米,共計投入36000多人工時,一次交驗質量合格率超99.8%。

近年來,我國先后完成世界最大噸位級FPSO巴油P67和P70“姊妹船”、我國最大作業水深FPSO“海洋石油119”、首個智能化FPSO“海洋石油123”等一批深水浮式生產儲卸油裝置的建造。經過近十年的探索,又完成圓筒型FPSO的自主設計建造,使我國具備根據不同油田、不同海域,自主建設不同類型深水油氣裝備的能力。

按照作業計劃,“海葵一號”將于近期啟程前往作業海域,開展海上安裝、調試等后續工作。隨后將與亞洲第一深水導管架平臺“海基二號”一同服役于珠江口盆地的我國第一個深水油田——流花11-1/4-1油田二次開發項目,推動億噸級深水老油田煥發新生機。

]]>