隨著世界經濟的復蘇和亞太地區發展中國家經濟的持續快速增長,國際能源需求量尤其是石油的需求大幅增加,而陸上油氣資源日趨枯竭,海底儲藏油氣成為人類重要的能源來源之一。據統計,全球海底石油總蘊藏量約為1 400億噸~2 000億噸,占陸地石油儲量的30%~50%,海洋天然氣儲量約有140萬億立方米。由于大量的油氣資源在更深水域中被發現,海洋油氣資源開發己從淺水向深水及超深水發展,海洋工程裝備的投資也不斷增加。21世紀以來,在海工裝備設計建造方面取得了一些新突破,技術能力也得到快速提升。近幾年來,我國加大了海工裝備建造基地的投資建設,就硬件條件來講,我國強于新加坡,略遜于韓國,但是與兩國的建造效率、建造水平相比仍存在較大差距。其主要原因是沒有充分利用企業資源,建造生產流程的基本原則尚不清晰,缺乏對生產流程的優化。因此,該文將對國內外自升式鉆井平臺、半潛式鉆井平臺等典型海工建造場地布置進行對比分析,分析典型海工建造企業的生產流程及影響因素,提出我國海工建造企業生產流程基本構架,為海工裝備建造基地建設,海工企業作業主流程的優化及船廠轉型海工后的流程再造提供參考。

1、國外典型海工建造企業廠區生產流程

在海洋工程裝備市場,新加坡和韓國的海洋工程裝備制造企業均經歷了由一般船舶再到海洋工程裝備的產品結構調整過程,在建造生產流程、建造方案等方面進行突破和創新,取得了快速跨越式的發展。因此,該文將以新加坡的吉寶船廠和裕廊船廠、韓國的現代重工為例,分析先進的海工建造企業廠區生產流程。

1.1 新加坡典型海工建造企業

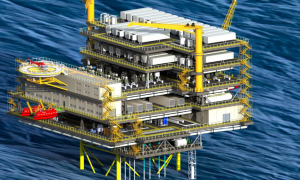

(1)吉寶船廠

新加坡吉寶(KEPPEL FELS)船廠分為Pioneer yard I、pioneer yard II、Main yard和Crescent yard4個廠區。其中Pioneer yard I廠區主要從事自升式平臺和半潛式平臺的總裝建造。該廠總面積約28萬平方米,擁有1座40萬噸干船塢(380m×80m×13m),并配1臺500t龍門吊。另外,該廠還配備了40多個多種類型起重能力超過300t的移動式吊裝設備。新加坡吉寶船廠廠區生產流程示意圖如圖1所示。

吉寶船廠雖然廠區面積較小,但是車間及生產設施布置緊湊,殼體結構生產布局成L形,模塊生產布局成U型,在船塢內總裝合攏,然后托運至碼頭完成后續的舾裝和涂裝。整個廠區流程順暢,清晰明確,為海洋鉆井平臺的高效率建造奠定了基礎。

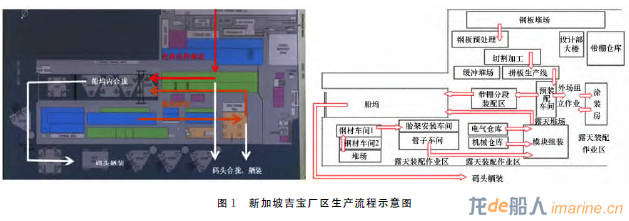

(2)裕廊船廠

新加坡裕廊(JURONG)船廠從2002年開始進入海洋鉆井平臺制造領域,在2007年成為世界上第二大鉆井平臺制造廠。該廠總面積約65.6萬平方米,碼頭岸線長約2 728m,擁有4個船塢,分別是DD1(10萬噸干船塢,270m×40m×10m)、DD2(30萬噸干船塢,350m×56m×12m)、DD3(50萬噸干船塢,380m×80.2m×14m)和DD5(20萬噸干船塢,335m×56m×11m)。裕廊船廠廠區生產流程示意圖如圖2所示。

裕廊船廠形成了較為完整的海洋工程裝備總裝建造方式,雖然有5個船塢,但是適合建造半潛式平臺的船塢只有DD3船塢,該廠殼體結構生產布局成直線形,沒有專業的模塊制造作業區。其模塊采用專業化工廠生產,在裕廊船廠完成總裝。

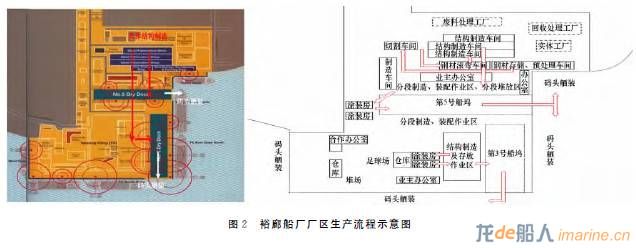

1.2 韓國現代重工

現代重工業株式會社是韓國現代集團的主要公司,有8個事業部。其中,“造船事業部”與“發動機事業部”是世界最大規模的生產組織。現代重工車間和各種設施布局合理,能最大限度地提高造船效率,擁有干船塢9座,能按照船東要求建造各種尺寸和各種類型的船舶。現代重工廠區效果如圖3所示。

韓國現代重工雖然廠區面積大、船塢多、起重能力較強,可以同時建造多艘船舶和海洋鉆井平臺。但是,其海工產品建造沒有占用船塢資源,而是采用平地建造技術,制定了平地制造流程,并成功應用于34萬噸FPSO 和半潛式海洋平臺的建造。

2、國內典型海工建造企業廠區生產流程

我國經過近幾年的探索實踐,海洋石油工程股份有限公司、煙臺來福士海洋工程有限公司、上海外高橋造船有限公司等國有大型企業積極搶占國際海工市場,開發海洋工程系列產品,擴展海工建造基地。該文選取海工建造企業、國內先進造船廠以及改造形成的海工建造企業3個典型廠區為代表,分析國內典型海工建造企業的廠區生產流程。

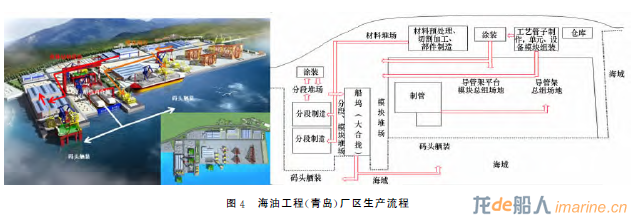

(1)海洋石油工程(青島)有限公司

海油工程青島建造場地的總面積為120萬平方米,一二期場地共有四條滑道,五個車間,設計年加工鋼材的能力20萬噸。其中三期船塢項目已經建成投產。海油工程(青島)廠區生產流程如圖4所示。

針對導管架平臺、自升式鉆井平臺、半潛式鉆井平臺以及船舶等產品,海油工程廠區布置合理,可以很好的兼顧管架結構建造、模塊制造、板架結構制造。

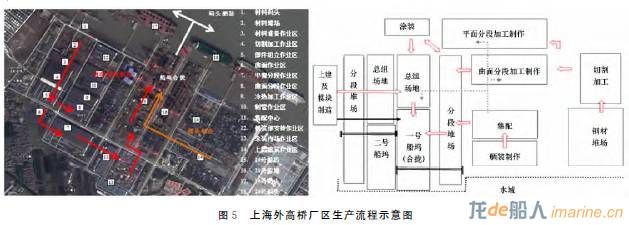

(2)上海外高橋造船有限公司

外高橋一期工程占地144萬平方米,設200萬噸船塢兩座(480m×106m×12.3m,360m×76m×14.3m),一號船塢配置兩臺600t龍門起重機,二號船塢配置600t、800t龍門起重機各一臺,舾裝碼頭長度約1 300m,主要工藝設備500臺,是建造超大型船舶和海工裝備的理想場所,上海外高橋廠區生產流程示意圖如圖5所示。其基本延用造船流程,殼體結構生產布局呈U 形,另在船舶上層建筑制造區完成模塊組裝。

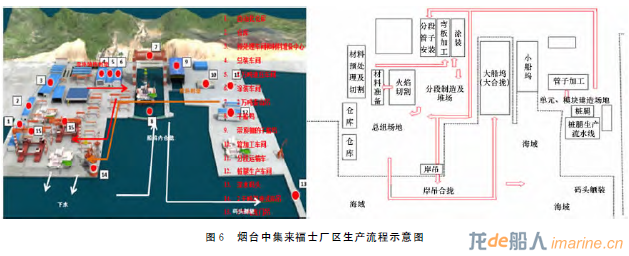

(3)煙臺中集來福士海洋工程有限公司

煙臺中集來福士海洋工程有限公司建造場地的總面積為70萬平方米,碼頭岸線長約1 400m,高承載碼頭700m,碼頭水深4m~12m,擁有兩個干船塢(380m×120m×14m,205m×45m×8m),已建成的世界上最大的10 000t巨型吊機用于大型鉆井平臺的吊裝,與傳統船塢分段吊裝總裝的方式相比,建造周期大大縮短。煙臺中集來福士廠區生產流程示意圖如圖6所示。

3、典型海洋鉆井平臺建造作業主流程分析和優化策略

3.1 典型廠區作業流程共性特點分析

從圖1、圖2中可以看出,以吉寶船廠為代表的海工建造廠區,結構和模塊分區制造,主流程清晰明朗。以外高橋船廠為代表的國內先進造船廠,殼體結構建造延用船體制造流程,流程順暢。以中集來福士為代表的船廠改造形成的海工建造廠區,部分車間布置不太合理,但仍然體現了分區建造的思想。盡管各企業的廠區面積、場地布置、船塢、起重能力各不相同,各企業從生產作業的總體布局中已經較為清晰的看出總裝建造的輪廓,并具有以下共性優點:

(1)內場加工,不是機群式小批量作業,而是單件流水作業,形成了以中間產品特征類型劃分的內場加工分道作業流程格局。平板切割、彎板切割、板條及小零件切割、型材下料加工、內部構件切割等分別集中在一線。

(2)分段制造,盡可能采用專業分工,結合聯營廠或配套廠,將分段和模塊盡可能分散到專業制造廠制造,或在本場設置中間產品專業化生產區,將緊湊、作業密度高的分段優先安排在面積最小的生產區域,將超大超重分段安排在廠內面積較大的總組區。

(3)分段總組,各種總段均明確有專用場地。如建造半潛式平臺,一般設有浮體分段總組場地、立柱總組場地、生活樓總組場地等專用總組場地。

(4)舾裝作業,在結構分片制造、分段制造、總段建造、總段合攏及出塢四個作業階段中將舾裝件作業貫穿其中,形成大區域、大通道、大物流,實現托盤化的物流管理方式。通用標準撬塊、專用功能模塊由專業配套廠制造。

(5)涂裝作業,基本形成了鋼板、型材處理流水線,分段涂裝車間,鐵舾件打砂、噴漆作業和特涂作業四個涂裝區域。

同時,國內典型海工建造企業流程也存在很多相似的問題,具體如下:

(1)從生產流程上看,國內海工建造基地保留了造船廠的基本特征。除了殼體結構有了基本的區域/階段/類型的作業模式外,舾裝作業還處于傳統的專業工種為主,向區域舾裝轉變的混合作業模式。

(2)從生產作業上看,殼體結構基本體現了以船體為基礎的區域/階段/類型的作業模式。但是舾裝作業則更多地表現出了以機電為基礎的專業作業模式,缺少以模塊集成專業化生產為基礎的作業模式。

(3)從中間產品專業化制造上看,大部分國內企業托盤管理技術尚未得到系統應用,部分中間產品的技術狀態尚未得到固化。更多中間產品的固化和標準化工作通過“工序前移”等措施逐步建立。

(4)從生產管理上看,生產管理盡管以項目制為目標,由于企業的基礎管理薄弱,生產計劃管理的大量“基礎數據”缺乏,以及工時/物量數據、工藝信息的不完整,計劃管理的精細化程度不高等多種原因,生產現場的調度會還是生產指揮的基本管理模式。

(5)從勞動力配置上看,基本體現出了總裝建造的基本布局,但是其勞動力配置準則更多的是以專業工種為基礎而建立起來的生產組織,復合工種、工位復合技能還不能滿足現代海工總裝發展的需求。

3.2 廠區布置及生產流程優化的基本原則

(1)廠區布置及生產流程優化是基于當前的實際情況和將來發展的需要而確定的。需要考慮的是在當前的生產布局和流程布局的基礎上進行優化,同時兼顧企業未來的發展需要。

(2)生產主流程的優化應該統籌綜合考慮布置設備,保證工藝路線暢通,使工位之間沒有往返運輸,消除交叉工藝路線,盡可能使運輸路線最短,減少停滯,最大限度的利用流水線生產。

(3)生產主流程的優化結果可以直接在生產運行中得到貫徹和應用,不會對當前的生產經營活動造成影響。

(4)生產流程的優化與生產機制的調整應得到相應配套措施的配合和呼應。

3.3 廠區布置及生產流程優化的基本思路

(1)切割加工分線:按平直板切割加工、彎曲板切割加工、板條及小零件切割加工、型材下料加工、內部構件切割加工等劃分切割加工線,優化單一流水作業。

(2)分段建造分道:按分段的生產特征劃分平面分段、曲面分段、上層建筑分段生產線。在分段建造前,把部件、組件的裝配作為一個中間產品,從分段裝配作業中分離出來單獨制造,為實施部件、組件裝配分道創造條件。

(3)總組場地定位:必須遵循“小分段,大總段”的原則。分段劃小,以提高分段建造效率;吊裝前總段組合,為舾裝和涂裝創造條件,提高組裝場地的吊裝效率。

(4)舾裝作業分區:按“結構特征”劃分舾裝區,固定其基本作業單元的生產場地、生產設備和生產任務。

(5)托盤組織物流:以成組技術的分類原理組織管子生產,以中間產品為導向的思路組織舾裝件定點生產,以托盤集配的管理思想組織物流。

(6)涂裝階段滲透:涂裝作業則通過跟蹤補涂滲透到殼體和舾裝作業階段。

4、典型廠區生產流程優化應用效果

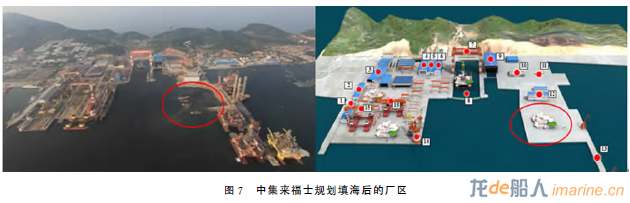

中集來福士隨著產能的擴大,現有的總組場地,已經無法同時滿足5~6個半潛式平臺和1~2個自升式平臺的生產需求,船塢合攏利用率不高。因此,中集來福士在改善建造方法、優化硬件資源配置的同時,計劃采用填海增加總組場地的方式,實現核心資源的最大化利用。如圖7所示,新增的總組場地可用于半潛式鉆井平臺上殼體巨型總段的總組。

通過共同研討,來福士對廠區進行了優化,擬建設平面分段流水線廠房建筑面積3.51萬平方米;模塊建造場地3.96萬平方米;1#、2# 合攏區5.2萬平方米;1# 和2#370t分段堆場和舾裝場地改造3.2萬平方米。

(1)分段流水線廠房,總建筑面積35 100m2,鋼結構單層排架,獨立基礎,車間屋頂為網架結構,屋面采用壓型彩鋼板屋面,地坪為混凝土地坪。

(2)模塊建造場地,按工藝要求地面硬化,其中模塊總裝區26 400m2,分段總裝區13 200m2。

(3)模塊建造場地主要用于鉆井平臺的合攏和建造,跨度154m,起升高度70m;布置20t龍門吊6臺,跨度40m,起升高度15m,模塊總裝區地坪為鋼筋砼地坪,分段總裝區地坪為砼地坪,模塊總裝區和分段建造區配置相應的供電、供水和供氣網絡。

(4)1#、2# 合攏區地面硬化,該區域面積5.2萬平方米,長260m、寬200m,主要用于鉆井平臺合攏,此次地面硬化通過提高地基承載力,重做合攏區鋼筋砼鉆井平臺板,提高合攏區的配套設施及配備相應的供電、供水井。

1# 和2#370t分段堆場和舾裝場地改造3.2萬平方米,此次地面硬化通過提高地基承載力,重做合攏區鋼筋砼鉆井平臺板,提高合攏區的配套設施及配備相應的供電、供水井。

5、結論

該文通過對典型海工建造企業建造生產流程分析,指出了國內外廠區的共性特點,提出了我國海洋平臺建造廠區優化原則和優化策略,并在部分企業得到了實施應用。通過研究得出如下結論:

(1)雖然各家海工建造企業的軟硬件條件和總裝方案、下水方式有所不同,但還是有其共性的地方,都是采用專用化分區生產和模塊化建造的方式組織生產,根據產品綱領、產品結構、總裝建造,來統籌優化總裝方案、下水方式、生產布局、作業主流程、建造工藝、生產體制、設計模式等。

(2)研究提出廠區布置及生產流程優化的基本原則,能夠滿足當前海工總裝廠廠區優化的需求,同時也可為新建海工總裝廠提供指導。

(3)海工建造企業建造生產流程優化策略,在部分企業已經得到了實施應用,對廠區規劃建設起到參考借鑒作用。

作者:上海船舶工藝研究所 李沁溢等

來源:海洋油氣網整理發布