至2020年底,全球累計開發的海洋再生能源(包括波浪能和潮汐能)發電裝置容量達到65MW[1],而2020年底全球已開發的海洋風力發電裝置竟高達35GW[2]。兩類海洋可再生能源發展的巨大差距說明承受海洋波力載荷發電裝置的技術難度和開發成本要遠遠大于承受風力載荷的發電裝置。

1.簡介

WaveBooster波浪能項目是歐盟水平線H2020計劃基金資助CorPower Ocean AB開發的波浪能發電裝置,預算金額達到3988,744歐元[3]。CorPower波浪能項目獲得較大資助金額還有EEA歐洲經濟區近500,000歐元贈款。

最初,瑞典發明家、心臟病專家Stig Lundback根據人體心臟泵血原理提出了捕獲波浪能的初始設想。2011年,Lundback聯同技術型企業家Patrik Moller(CEO)組建CorPower海洋公司,開始研發波浪能發電裝置。從2012年─2017年,完成了波浪能裝置C1階段的概念驗證,C2及C3階段的吸收波浪能浮體、PTO(Power Take-off,動力收集系統)與其它關鍵系統的陸上及海洋環境的試驗驗證。

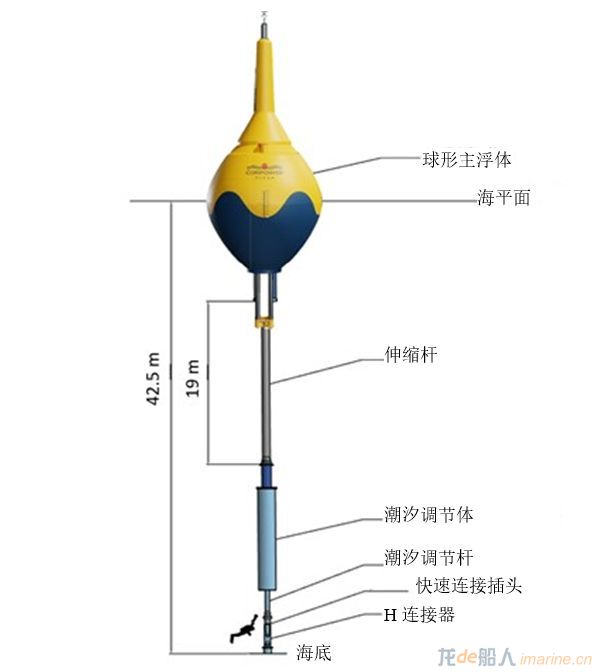

圖1 CorPower的波浪能WaveBoost項目C4階段第1臺全尺寸樣機布置示意圖,球形浮體直徑為9m。

2018年在葡萄牙維亞納堡實施C4階段全尺寸樣機項目試驗驗證,建造全尺寸波浪能裝置(見圖1)并進行陸地試驗、取證,以及部署在維亞納堡港口臨近海岸進行海上試驗。其后的第5階段至2023年,將建造、安裝和運行其余3臺全尺寸波浪能發電裝置。

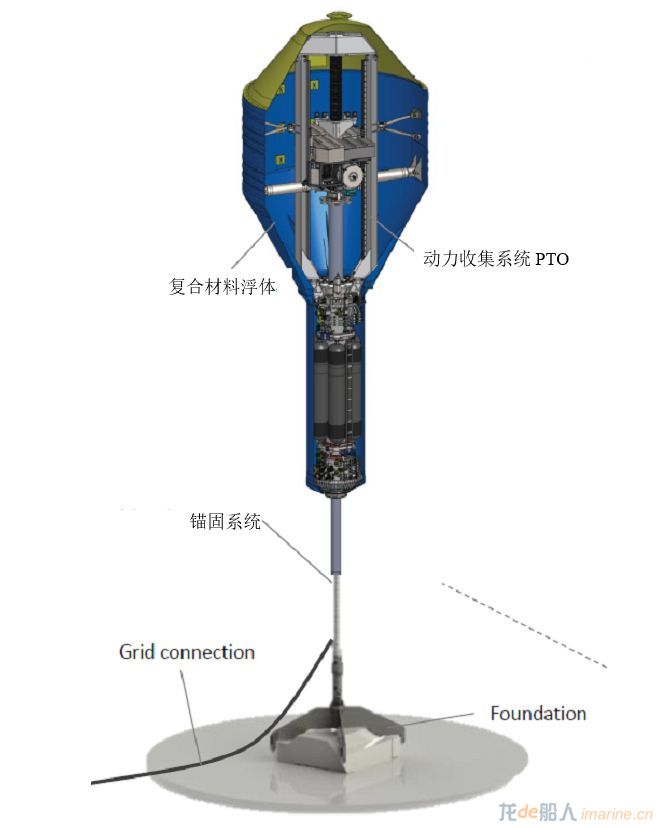

CorPower波浪能裝置為單點吸收式波浪發電裝置,分別由吸收波能的浮體(一級能量轉換結構)、PTO(二、三級能量轉換機構)、預張緊錨固系統、模塊接口(包括電網接頭、快速固定連接接頭等)組成。浮體在波浪的作用下產生上、下運動。CorPower開發了Cascade齒輪箱,可將上下的往復運動轉換為單向轉動,帶動300kW發電機運轉。由Cascade齒輪箱與發電機組成的(波浪)動力收集系統(PTO)可將吸收波浪能后的浮體上下動能轉換為Cascade齒輪箱輸出法蘭的單向旋轉動能,再由發電機將機械能轉換為電能,見圖2[3]。

圖2 CorPower早期C3階段波浪發電裝置及動力收集系統示意圖

浮體采用預張緊錨固系統系固在海底。波浪能裝置還具有相位調節能力,可使升沉運動的浮體與有規律的入射海浪波諧振,以放大浮體升沉運動收集更多的波浪能量。

2.球形浮體的結構及纏繞成型工藝

2.1 浮體材料

浮體浸沒在海水中為耐壓容器。浮體要承受較大的慣性載荷,還應具有足夠的強度在承受強風浪的條件下,吸收更多的波浪能量轉換成電能,并傳送至電力網絡鏈。

這使浮體要承受一定的動載荷;浮體的核心要求之一是持久性與環境適應性:其全生命周期應不少于20年,計劃維修間隔周期為5年;浮體最重要的核心要求是重量應盡可能輕,以易于調節波浪能裝置的運動。

早在設計初期,CorPower項目團隊就對鋼質、鋁質及復合材料浮體進行了成本分析。通過數個次量級別模型的對比分析,評估各種材質的裝置的年理論發電量、性價比和制造工藝流程及制造成本,最終確定浮體為增強玻璃纖維纏繞成型。

2.2 球形浮體結構

最初,吸收波浪能的浮體為單層合板的圓柱結構。通過幾輪反復的設計迭代與水池試驗,在CorPower波浪能裝置C4全尺寸工業級樣機階段浮柱更新為球狀浮體,見圖1[1]。

球形浮體的好處有:

- 球形是最佳的耐壓容器結構形狀;

- 球形結構的應力分布均勻,避免了浮柱底部結構、外圓柱面板與壁板連接結構處的應力集中現象;

- 海浪砰擊壓力小,以及球形在海水中運動阻力小。

C4版本的浮體有19m高,分為兩大部件:一是直徑9m的球形主浮體與10m高的(小直徑)柱體。球形主浮體為繞10m長的芯軸進行玻璃纖維濕法纏繞的三明治結構。

浮體球壁總厚度為60mm。其內層:在芯模上纏繞玻璃纖維粗紗與141mm寬的纖維織布增強帶。中間芯層采用戴鉑公司的Divinycell H(一種閉孔PVC),泡沫材料內部的閉孔結構使其具有良好的低吸水率、樹脂吸收率極低,可與大多數膠和樹脂體系相容。Divinycell泡沫的加工也方便快捷。對于浮體負曲率部位采用PVC泡沫進行填充。球壁結構外層與內層一致,在加工后的芯層泡沫外表面上,采用玻纖粗紗與玻纖布增強帶纏繞成型。

纖維纏繞成型后,在機械系統、梯子及其他附件安裝前,浮體在室溫下固化。最后,浮體采用防紫外線的聚膠凝膠漆涂裝。

2.3 球形浮體三明治結構纏繞成型工藝

(1)纏繞CAM軟件

復合材料浮體的設計采用SolidWorks軟件。浮體的結構評估采用ANSYS軟件,運動和負荷分析采用Orcaflex軟件。球形浮體纏繞成型采用CADFil軟件進行纖維纏繞路徑設計。

(2)小尺寸試驗樣件纏繞工藝

早期小尺寸錐-柱-錐形浮體試驗樣件,根據浮體承受靜水壓力、底部拍擊與波浪砰擊載荷,設計出浮體結構為單層層合板結構。

浮體纏繞成型工藝為:先分別纏繞上下錐面、柱面,芯模可從各制品的開口端脫模。錐面制作也有噴紗成型的試驗;分別制作浮體內部各連接加強筋結構;利用連接加強筋將錐面-柱面-錐面制品組裝成浮體芯模;玻璃纖維在(鉛筆型)芯模上的纏繞大多采用極孔纏繞路徑。

玻璃纖維的纏繞角、纏繞路徑與纏繞層數根據浮體各部位的受載、強度與穩定性要求設計。

(3)復合材料球形主浮體纏繞工藝

根據小尺寸樣件纏繞工藝可以推測球形浮體三明治結構的纏繞工藝為:

- 先用玻璃纖維纏繞分別纏繞上、下球面,芯模從各球面制品開口端脫模;

- 制作浮體內的連接加強筋;

- 用連接加強筋將上下球面組裝成球形浮體的內層;

- 在內層上鋪放PVC泡沫芯層,對芯層外表面進行加工處理;

- 在芯層外表面纏繞球形主浮體的外層。

同樣,玻璃纖維在球形體上大多采用極孔纏繞,見圖3。

圖3 1/4尺寸球形浮體樣件玻璃纖維纏繞試驗(纏繞外層)

3.移動式柔性模塊化纏繞機

3.1 大尺度復合材料纏繞機的需求

纏繞復合材料球體可采用5軸聯動纏繞機。纏繞直徑9m球體時,纏繞機主軸中心線應高于地面4.6m以上,基座需長45英尺(13.73m),要求48小時內生產一個復合材料球形浮體。大型復合材料纏繞機通常是永久固定安裝在具有環控條件的廠房內。但是,將生產出的大尺度浮體從制造中心場地陸路運至港口是十分困難的,費用也會十分高昂。這就需要在港口附近設置制造浮體的臨時工廠,要求復合材料纏繞機能夠以集裝箱形式運至臨近港口的臨時工廠。

3.2 復合材料纏繞機模塊

(1)總體結構

可纏繞直徑9m球體的移動式纏繞機由荷蘭的Autonational公司研制。創新地將臥式、單小車布局的5軸聯動纏繞機分為3個模塊,見圖4[1]。3模塊的底座皆為集裝箱標準尺寸。

圖4 移動式柔性復合材料纏繞機模塊(包括主軸箱、尾座與小車架三模塊) 纏繞1/4尺寸球形浮體樣件

(2)主軸箱模塊與尾座模塊

通常臥式纏繞機的主軸箱、尾座安裝在主床身中心線兩端。Autonational移動式纏繞機簡化為主軸箱與尾座兩模塊,省卻了主床身。通過調整主軸箱與尾座模塊之間的軸向(X向)間距,就可纏繞長度不同的復合材料結構件。

主軸箱模塊內有電主軸與自動對中夾頭。尾座模塊含有精密尾座軸承與自動對中夾頭。主軸箱模塊與尾座模塊的下方由鋼結構三角架、(集裝箱)標準底座組成。根據纏繞復合材料結構件直徑大小,在三角架與底座之間加入立方形鋼結構件,通過抬高主軸中心線距地面的高度,以實現直徑9m復合材料球狀浮體的纏繞成型。(集裝箱)標準底座既是運輸底座也是模塊的安裝底座。

(3)纏繞小車模塊

纏繞小車模塊包括有(集裝箱)標準底座與兩平行間距的圓柱導軌、機架結構、伸臂、浸膠及溫控系統、紗箱、張力系統等。

圖5 伸臂前端上方可轉動絲嘴

長約13.8m兩平行圓柱導軌與主軸中心線平行。纏繞小車(含伸臂)可沿圓柱導軌水平地沿X軸向往復移動。

伸臂為剛度較強的懸臂梁機架,下方配有數字油缸,可使伸臂機架沿Y軸方向伸縮移動。伸臂前端上方配有絲嘴,絲嘴可上下垂直移動和轉動,見圖5[4]。

3.3 纏繞機模塊的運輸

纏繞機3模塊的安裝底座是按集裝箱標準尺寸設計的。3模塊運輸前需拆除抬高機身的立體機架,伸臂旋轉90°,裝上箱側壁板,在模塊上方加“上蓋”。3模塊就可按集裝箱由集卡陸運或船運。

4.結束語

復合材料浮體是吸收波浪能的最佳材料與結構,是最簡易的一級波浪能轉換結構,制造簡單快捷。在其使用的全壽期內維護工作量少,在當前開發利用波浪能的所有裝置中具有明顯的優勢。

研制移動式復合材料纏繞機模塊的AUTONATIONAL公司表示:可以在任何需要的地方生產復合材料浮體。

移動式復合材料纏繞機模塊與常規纏繞機相比,在其運輸后的安裝調試有較多的嚴格工作要求。

參考文獻: [1] HANNAH MASON(Associate Editor,Composite World),Industrial-scale Wave Energy System Enabled by Mobile Filament Winding. [2] GWEC,GLOBAL OFFSHORE WIND REPORT 2021. [3] Matt Dickson(CorPower AB),WaveBoost ADVANCED POWER TAKE-OFF SOLUTION FOR WAVE ENERGY CONVERTER(WEC),Project Overview and Summary. [4] AUTONATIONAL,“Our winding machines continue to prove everything”.