韓國船企三星重工近日宣布,該公司已經成功研發出造船界首臺“激光高速焊接機器人”,該機器人可大幅提高液化天然氣(LNG)運輸船液貨艙薄膜面板焊接速度。

三星重工表示,新型激光高速焊接機器人的焊接速度是現有等離子電弧焊接(PAW)的5倍,有望顯著提高LNG運輸船的生產效率。

LNG液貨艙的建造過程主要包括安裝隔熱材料和薄膜施工。其中,直接接觸低溫LNG的薄膜面板建造難度大、耗時長,需要耗費大量時間才能完成高難度的焊接工作。一艘17.4萬立方米LNG運輸船搭載的四個液貨艙的薄膜面板焊接長度達60公里。然而,由于韓國造船業難以確保熟練焊接技術專業人才,以及等離子弧焊在提高生產率方面存在局限性,因此亟需研發新型焊接技術以滿足生產需求。對此,三星重工于2021年開始推進相關焊接技術研究。

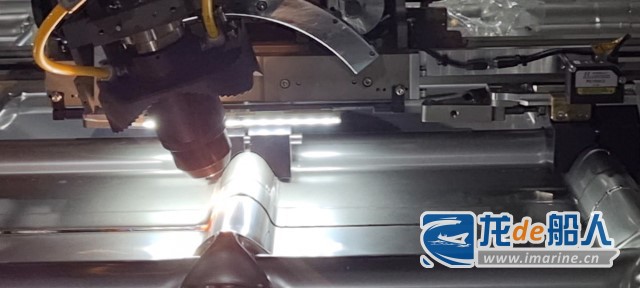

該型激光高速焊接機器人的特點包括:通過一定間隔和速度旋轉使激光束進行擺動焊接(Wobble);利用離焦量(Defocusing)技術,可以生成廣闊的堆焊(Weld)寬度;內置激光位移傳感器,可以自動找到彎曲的焊接位置。以2米長的薄膜面板為例,等離子弧焊耗時約5分鐘,而激光焊接只需一分鐘即可完成,有望大幅提高LNG貨艙工藝的生產效率。

今年8月份,三星重工已經在韓國國產LNG液貨艙(KC-2C)上完成了激光高速焊接機器人測試,并計劃今年在法國GTT的LNG液貨艙(MK-Ⅲ)完成測試,在獲得船東的最終使用許可后,將其正式應用于生產。

三星重工生產技術研究中心負責人Choi Doo-jin表示:“激光高速焊接機器人將成為一項關鍵技術,使我們在LNG運輸船的關鍵工序——液貨艙建造方面保持核心競爭力,今后,公司計劃將其應用范圍擴大到超低溫液化氫運輸船的液貨艙。”