- 2023年11月08日

- 星期三

7月25日獲悉,依托中海油研究總院管理的海洋油氣高效開發全國重點實驗室(簡稱全重室)依托國家自然基金重點項目及集團公司“十四五”重大項目,研制出“緊湊簡約、高效低能耗”管式動態渦流除油器,并在曹妃甸11-1油田成功試驗,標志著海上平臺巨量產液快速高效處理取得重大突破。 傳統的采出液處理裝置占地面積大、處理時間長,難以滿足巨液量快速高效處理的要求。為打破采出液處理瓶頸,全重室從基礎研究入手,開展原始創新,首創“高通量微細氣泡發生器、強化加藥絮凝反應器、低剪切高效多相液分離器”三管集成方法,并研制出管式動態渦流除油樣機,該樣機占地面積大幅縮小,除油效率大幅提高,且可為不同油田采出液處理提供“一田一策”的多功能模塊組建方案,實現采出液秒級處理。試驗樣機研制成功后,在潿洲油田完成現場試驗,處理量為240方/天,分離效率高達85%,取得初步成功。“十四五”時期,全重室在試驗樣機基礎上研制出工程機,單管液處理能力達4000方/天,相比于傳統采出液處理設備重量減輕95%、占地面積減少90%以上,秒級停留時間下除油率達95%以上,可實現海上平臺巨量產液快速高效處理。 目前,管式動態渦流除油器已在曹妃甸11-1油田完成150小時連續穩定運行,全面驗證其穩定性及高效性。在不改變原有設施,幾乎不擠占平臺承重、空間資源的情況下,每新增一套該裝備可帶來200-300方/天凈增油量,在采出液處理系統提效擴能、油田依托現有平臺設施區域滾動、擴邊開發及節能減碳等方面具有廣闊應用前景。

由于創紀錄的訂單積壓,法國線纜巨頭耐克森(Nexans)已經訂購了一艘新的電纜鋪設船,以支持日益增長的電氣化需求。船廠、船價目前尚未披露。 Nexans表示,該型船在設計、舒適度和性能方面都有所改進,將配備先進的混合動力系統,并能使用生物柴油,配備的三個轉盤可同時鋪設四條電纜,裝載能力達13500噸,計劃于2026年交付。 據了解,Nexans近期與TenneT公司簽訂了價值18.7億美元的歷史性合同,并與歐亞互聯項目簽訂了價值16億美元的合同。 Nexans首席運營官兼高級執行副總裁Vincent Dessale表示:“這艘新船將是迄今為止部署的技術最先進的電纜鋪設船,將配備一系列高科技電纜安裝和埋設設備,有助于增強公司的海底電纜業務能力,以應對規模空前的項目。” 在海上風電和互聯市場蓬勃發展的背景下,其他電纜企業也在對其船隊進行投資。意大利普睿司曼(Prysmian)正在Vard建造一艘船,預計2025年交付;丹麥電纜制造商NKT計劃在 2027年之前建造一艘新船。

近日,南海傳來喜訊,中海油服首次雙層套管開窗作業(9-5/8"&13-3/8"套管開窗作業)在南海東部惠州油田順利完工,為同類型井積攢了寶貴的作業經驗,開辟了傳統業務轉型升級的新途徑。 惠州油田區塊整體水深較深,約有50%井位由半潛式鉆井船完工,多采用水下井口,棄井相對困難。且鉆井設備一般為平臺自帶模塊鉆機,部分平臺模塊所帶泥漿泵不足以支持鉆開12-1/4”井眼。 雙層套管開窗技術可以確保作業者在開窗點上有更多的選擇性,便于后期的軌跡控制和井眼防碰,降低套管下入難度。同時,在固井質量好的井段,較先切割、套銑甚至磨銑9-5/8"套管再進行13-3/8"單層套管的開窗技術,施工程序簡單,能夠有效節省作業工期,降低作業成本。 雙層套管開窗側鉆需要鉆穿兩層套管后繼續打地層,與單層套管開窗側鉆相比有三大作業難點:一是對磨銑串的強度要求更高,開窗周期延長會加重開窗磨鞋的磨損,死點段延長會導致開窗頭錐磨心,還需要避開位置交錯的內外套管接箍;二是雙層套管存在“外硬內軟”特點,外層套管鋼級比內層套管鋼級更高,一次開窗成功率低,易發生卡、滑磨銑串等現象;三是開窗工具斜向器的斜面方位確定困難,既不能朝向雙層套管間隙最大的上方,也不能朝向雙層套管間隙最小的下方,作業難度更大。 為保證作業的順利以及窗口的良好通過性,中海油服一體化和新能源事業部作業前開展多輪次施工方案論證,不斷模擬優選工具、優化作業流程,形成針對性作業方案,精心優化開窗點和斜向器坐掛方位,預判可能存在的困難,制定詳細縝密的預案。 作業過程中,現場人員緊盯現場、精細操作、細化參數,陸地支持做好技術保障,奠定堅實作業基礎。最終,本井雙層套管開窗作業順利完成,后續鉆具起下放無卡阻,良好的窗口質量為后續作業順利推進提供了保障,并得到了客戶的高度認可及贊揚。 據悉,中海油服一體化和新能源事業部長期致力于海上鉆完修井作業難題的解決和新工具、新工藝的引入、研發以及轉化。2018年啟動《生產井開窗工藝技術開發與應用(一期)》科研項目,開發了適合國內井的套管開窗工藝技術與配套工具;2019年承接集團公司“三新三化”項目《套管開窗工藝技術與配套工具國產化》,進一步完善套管開窗技術;之后幾年間,不斷固化科研成果,結合前期套管開窗作業積攢的經驗,逐漸形成一套適用于海上套管開窗作業的技術體系。

7月25日,我國首個海洋油氣裝備制造“智能工廠”海油工程天津智能化制造基地二期工程在天津市濱海新區開工建設。 二期工程主要建設內容包括結構管線智能車間、總裝工位、碼頭以及長達172米的出運通道。作為建設重點的結構管線智能車間,年加工能力可達2.2萬結構噸,結合生產執行系統及數字孿生系統,可實現生產環節的排產、派工、報檢以及數據采集環節的自動化、智能化。 二期工程建成后,基地將形成由平面分段生產線、工藝管線生產線、結構管線生產線和自動化立體倉庫組成的四大智能生產中心。新建的總裝工位、碼頭及出運通道將進一步提升基地的總裝能力和船舶靠泊補給保障能力。 作為中央企業數字化轉型示范基地,海油工程天津智能化制造基地致力于打造集海洋工程智能制造、油氣田運維智慧保障、海工技術原始創新研發平臺等功能為一體的綜合性基地,實現從項目管控、車間建造到廠區管理的全流程智能化,為海洋油氣裝備行業提供可復制、可推廣的數字化智能化運營管理模式。 海油工程天津智能化制造基地投用以來,以精益智能制造為抓手,累計完成10余個海洋油氣裝備單體制造。基地通過應用信息化數字系統和智能化生產線,全場產線工效提升25%、綜合施工工效提升12%、總裝效率提升約30%,成本控制和質量安全管理水平大幅增強,場地運營效率顯著提升。在第五屆“綻放杯”全國5G應用大賽中,基地技術成果28000多個案例中脫穎而出,成功斬獲一等獎。

7月25日,中國船舶武漢船機總包建造的華夏金租神大01號1200噸自升式風電安裝平臺在青島舉行交船儀式,正式交付業主華夏金融租賃有限公司。 該平臺作為新一代自升式風電安裝平臺,融合國內外自升式平臺、起重平臺、風機安裝平臺的先進技術于一體,在運載吊裝能力、作業效率、總體集成度、機動性、作業穩定性及生存能力等方面處于行業領先水平,平臺型長106.6米、型寬44.2米、型深8.45米,樁腿長度110米,配備一臺1200噸繞樁吊機、一臺300噸繞樁吊機和四套連續式液壓插銷升降系統,最大作業水深60米,平臺入級中國船級社,適用于無限航區航行和作業要求。該平臺作業甲板貫通式設計,能夠滿足國內最大海上風機存放,可存放2套8.3兆瓦或1套16兆瓦風機,同時滿足90人居住,是目前國內樁腿最長、作業水深最大、主吊機吊高最高、功能最全、效率最高的圓柱形樁腿風電安裝平臺。 平臺主吊機起重載荷為1200t@35m,甲板上最大吊裝高度150米,副鉤起重載荷為400t@66m,甲板上起升高度175m。臂架總長度達到150m,是當前1200噸級平臺內起升高度最高的起重機,能實現16兆瓦風機葉片的起吊安裝,相當于一次可將240頭成年大象托舉50層樓高,吊機還配備了索具鉤、穩索鉤,使起吊與安裝風機設備效率更高。 該平臺另一項關鍵設備為升降系統。海上施工作業時,平臺必須穩穩的聳立在海平面上,才能提供穩定可靠的作業甲板面。該平臺配備的新一代連續型液壓插銷升降系統,其單樁額定升降能力達5000噸,最大支持能力達8300噸,同時,該升降系統配備了4條長達110米、近40層樓高的圓柱形樁腿,即使在60米深的海域,也能如海上擎天柱一般,為平臺提供穩穩的支撐。升降系統的平臺升降速度可達24m/h,樁腿升降速度可達32m/h,可有效保證風電安裝平臺一天內完成拔樁、移位、站樁等動作,大大提高了風機安裝效率。該液壓插銷升降系統采用國際一流水平的連續升降技術,配備兩套可移動環梁,每套環梁通過8組提升油缸與船體連接,當提升油缸伸縮運動時,可實現環梁與船體的相對運動。同時,每套環梁上設置4組插銷,其通過插入或拔出樁腿插銷孔,實現環梁與樁腿的連接與斷開。當插銷插入時,提升油缸的伸縮運動就可實現樁腿與船體的相對運動。當兩組環梁交替動作時,即可實現樁腿與船體的連續相對運動。

日前,港航工程公司市場經營取得新突破,成功中標華能臨高海上風電場項目風機基礎及風機安裝工程(二標段),承攬金額超6億元。該項目是在海南省承接的首個項目,標志著港航工程公司成功進軍海南市場。 該項目位于海南省臨高縣西北部海域,總裝機容量600兆瓦,項目包括60臺10兆瓦風力發電機組,1座220kV海上升壓站和1座陸上集控中心,本標段主要包括32臺10兆瓦風機基礎、風機安裝施工及相關配套工程。

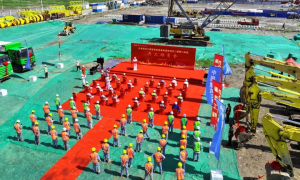

近日,中海油服在惠州油田完成某調整井8.5英寸井段精準著陸作業,實現了中國海油“璇璣”系統第二代旋轉導向海上首次成功應用(以下簡稱“璇璣”2.0旋轉導向),為國產自研設備在各類高難度定向鉆井中的應用開創了新局面。 相比第一代,“璇璣”2.0旋轉導向實現了功耗降低40%,最大推力增加70%。該系統運用了最新一代井下控制算法,集成垂直鉆井、防托壓、穩斜等多項智能模式,采用雙活塞獨立液壓模塊,配合新一代的液壓驅動電路,降低系統功耗,提升導向力輸出。 此外,基于縱橫彎曲連續梁理論,儀器采用有限元方法仿真分析并優化底部鉆具組合結構,通過將扶正器下移和設計加長柔性短節,實現50%導向力下達到10°/30m以上造斜率,工具性能顯著提升,可解決復雜定向井和水平井軌跡控制難度大的難題,滿足多種定向作業需求。

7月21日,從國華半島南U2場址海上風電項目現場傳來喜報,大燁新能源“錦華02”海上風電安裝平臺8.5MW風機首吊取得圓滿成功。 “錦華01”、“錦華02”海上風電安裝平臺,吊裝高度甲板上132.6m,最大吊裝能力可覆蓋13.6MW機型,并擁有自升降、自航能力和DP-2動力定位系統,在目前國內快速發展的海上風電市場,技術能力處于領先地位。 據悉,自6月13日“錦華01”、“錦華02”海上風電安裝平臺于舟山友聯船廠順利舉行改造完工暨交船儀式起,兩船即從浙江舟山轉戰山東威海,投入到緊鑼密鼓的國華半島南U2場址海上風電項目20臺遠景能源8.5MW風機安裝相關準備工作中,并分別于7月14日、7月11日開始首吊作業。

當地時間7月20日,俄羅斯總統普京在俄摩爾曼斯克州考察了諾瓦泰克公司(Novatek)位于科拉灣畔的工廠,參觀了北極液化天然氣2號(ALNG 2)項目生產線模塊的組裝和制造過程。普京在考察期間表示,北極地區對俄具有重要戰略意義。 普京在與Novatek公司代表會面時表示,液化天然氣生產項目非常重要,對整個經濟產生全面影響,使俄羅斯能夠在全球液化天然氣市場上贏回應有的份額,并使俄羅斯能夠發展相關產業。他說,北極液化天然氣2號項目將按時按質進行。 北極液化天然氣2號項目開采的烏特倫內耶油田位于俄羅斯的格達半島,目前探明有近1.4萬億立方米天然氣和9000萬噸液體儲量。據Novatek執行董事長Leonid Mikhelson表示,該公司有望在今年年底前從其Arctic LNG 2項目生產液化天然氣。 北極液化天然氣2號項目將包含3條液化生產線,每條LNG產能為660萬噸/年,將安裝在3個重力結構平臺上。該項目總投資高達200多億美元,以Utrenneye氣田的碳氫化合物資源為支撐。該項目股東方包括Novatek(60%)、法國道達爾、中國的中石油和中海油、以及日本JOGMEC和三井合資的日本北極LNG公司。除Novatek外,其余各占10%的股份。 北極液化天然氣2號項目是俄羅斯第三個大型液化天然氣生產項目,前兩個分別為Sakhalin 2 和Yamal LNG。一旦Arctic LNG-2的三列生產線投入使用并達到滿負荷運行,俄羅斯希望將其在全球液化天然氣交付中的份額從目前的8%提高到20%。

正在加載中...

正在加載中...  已加載全部內容

已加載全部內容

已經沒有更多文章了