目前依然服役的貨物圍護系統(CCS,cargo containment system)中,包括SPB型,MOSS型,以及GTT公司的薄膜型(著名的殷瓦鋼就在這里)。

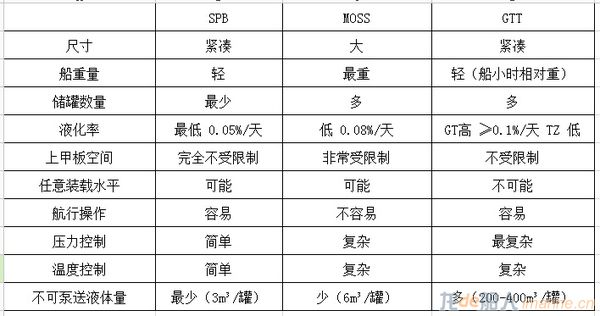

做了個表格,可以讓大家直觀的了解這幾種貨物圍護系統的區別。

從表中可以看出,SPB型儲罐系統和MOSS型以及GTT型相比,船舶操縱簡單,維護相對較少,消除了不同的壓力控制,不再需要加熱管線,內殼與液貨艙的間距更加容易處理。

這種液艙通常應用于全冷式液化氣船舶上,采用“鋁- 4.5%鎂”的合金5083,是利用其較好的強度和焊接性能。其外部包覆PVC絕緣作為絕熱層。整個液貨艙由特別加強的多層板支承, 將貨物和貨艙的載荷傳遞到船體的內殼結構上。在液艙的上部與內殼結構之間裝有防傾倒定位塊,以限制液艙的橫向移動和傾倒。液貨艙形狀通常為棱柱形,它比球形艙更能有效地利用艙容,同時使甲板保持傳統的平坦形式。由于所裝貨物重心低,船舶穩性比較好。同時設有縱、橫制蕩艙壁,從而可減少自由液面和晃蕩效應。為了在液貨滲漏時能確保安全。

但是由于造價昂貴,導致這種類型的圍護系統至今只有兩條船在服役……

MOSS型船貨艙結構形式在IGC規則中定義為B型液貨艙,儲罐最初采用9%的鎳鋼作為儲罐材料,直到上世紀九十年代,鋁5083才成為首選材料。最初采用的鎳鋼是經過特殊設計的,在較低的溫度下具有較強的強度和韌性,通常用作陸上LNG儲罐的材料。

由于MOSS型球罐采用了“ 滲漏不導致破壞” 的概念進行設計,因此采用鋁合金制作的球罐僅需設置局部次屏壁,所謂局部次屏蔽是用鋁制成的集槽,焊在預留艙底部,正對著球型貨艙下部。當貨艙發生泄漏時, 漏出的液貨在絕熱層內流入集槽, 不會直接噴到船體上, 該槽的容量是能容納15天內的泄漏量(不計蒸發量)。

。加上球罐外部包覆的絕熱材料,構成了完整的MOSS型貨物圍護系統。為了使貨物圍護系統的絕緣材料和內殼不遭受惡劣天氣的破壞,所有MOSS型LNG船均在主甲板以上區域裝設了保護罩殼,并與主甲板通過焊接連接。同時可支持工作平臺,這個平臺是用來布置貨艙閥和貨物管系等設備的。其特點是它的罩殼在上甲板以上,該罩殼為半球形或接近半球形,由一塊曲線板或多塊板組成,在計算總強度時這部分不計入在內。但分析表明,這個艙蓋在抵抗船體縱向變型和扭轉變型時,它的下部直接焊在主甲板的部分能起一定的作用。

在殼體中部設有加強的赤道環,并通過與之相連的圓柱形艙裙將球罐支撐在主船體結構上,這樣液貨艙可以自由膨脹和收縮,使艙殼所受的負荷減至最小。為將由鋁合金制成的罐體與主船體的普通船體結構鋼進行焊接連接,支撐裙采用了復合材料的結構(STJ,Structural Transition Joint),自上至下依次為鋁合金、不銹鋼和高強鋼。由于鋁材不能與不銹鋼直接焊接,解決方法是通過由鋁合金、鈦、鎳和不銹鋼經爆炸焊接制成的過渡接頭連接的,以保證鋁合金與不銹鋼連接時的焊接性能和結構強度。在鋁合金和高強鋼之間加人不銹鋼,主要是利用其熱傳導率比較低的特性,防止自貨物傳來的低溫對其下部主船體支撐結構的低溫破壞。通過筒裙與船體支撐結構件的焊接,能吸收船體結構的撓曲變形。液貨通常在常壓低溫狀態下運輸。

當貨艙首次裝載液貨時, 艙內溫度從常溫降到使用溫度(零下163℃),產生的徑向變形可達150毫米。這意味著裙邊結構上部會冷卻并向內彎曲,所以必須使用機械加工來保證構件的光順以消除應力。

困了,有時間再說殷瓦鋼吧。