一、撰文說明

“俄亥俄”級是美國第四代戰略導彈核潛艇,也是迄今各國海軍中最先進的戰略核潛艇,一艘“俄亥俄”級裝載24枚“三叉戟-I”C4或“三叉戟Ⅱ”D5型潛射彈道導彈,導彈艙作為戰略導彈核潛艇的關鍵結構且是先行開工建造的結構,美國在“俄亥俄”級彈艙上采用的建造工藝值得我們學習和研究。

本文根據《美國海軍潛艇設計特點及質量控制》(趙大勛、李國興,2000)一書中關于“俄亥俄”級核潛艇的資料,以及美國海軍研究辦公室“最佳制造實踐項目”(BMP)評審組在1999年對電船公司在核潛艇建造貫徹BMP的實踐成果的報告等材料,由上海船舶工藝研究所劉晗整理。

二、“俄亥俄”級核潛艇導彈艙基本情況

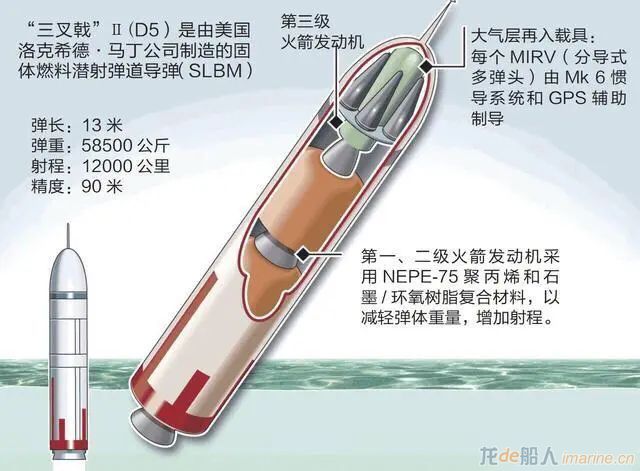

“俄亥俄”級核潛艇的導彈艙由24個垂直導彈發射筒分兩排布置,導彈發射筒的長度略大T耐壓艇體的直徑(12.8m),發射筒突出在耐壓艇體之上約0.76米,這是因為導彈發射筒的設計原本是考慮裝載長度為13,41米、直徑為2.11米~2.16米的“三叉戟-II”(D5)型導彈,(但是在從首艇SSBN726“俄亥俄”號到SSBN733“內華達”號實際裝載的是“三叉戟Ⅰ”C4型,長度為10.39米,直徑為1.88米。)因此潛艇的上層建筑有一段呈平臺形狀的結構來覆蓋24個導彈發射筒。

圖1 “俄亥俄”級核潛艇內部布置概要

圖1 “俄亥俄”級核潛艇內部布置概要

圖2 “三叉戟-II” (D5) 潛射彈道導彈

三、核潛艇肋骨和殼圈自動化裝配系統(AFC)

“俄亥俄”級核潛艇由通用電船公司建造,電船公司的匡塞特角潛艇建造廠與格羅頓分廠前后銜接完成 “俄亥俄”級建造。

匡塞特角潛艇建造廠的廠房內所從事的工作內容是鋼材加工處理、殼圈成形、電氣、鈑金加工、結構和管件組裝以及分部件結構的組裝等;潛艇圓柱形分段在匡塞特角建造廠加工制造好之后,3段圓柱形殼體分段被裝載到一艘駁船上運往格羅頓分廠,駁船運送一次的行程為50英里,用時6個半小時。在格羅頓廠區的2號跨區繼續進行加工制造,這里所進行的安裝被稱為“Final installation”(最后的安裝)。

圖3 通用電船公司匡塞特角廠區

建造高質量、具有成本效益的潛艇的一個關鍵要素是耐壓肋骨和殼圈的制造和組裝。過去,匡塞特角建造廠通過在零件上留出余量來制造這些組件,然后進行余量切割和銑邊以適應組裝。每個組件都需要根輻條式的專用固定裝置、臨時附件、墊片和許多液壓千斤頂。如果任何操作涉及轉動部件,則還需要10到 15人的索具組。總的來說,這種方法成本高、時間長、勞動強度大,并且需要付出很大的努力才能達到所需的質量。

1979 年,電船公司匡塞特角建造廠與瑞士維沃伊工程公司一起開發了肋骨和殼圈自動化裝配系統 (AFC),來制造和組裝這些組件。

AFC系統由四種機械化夾具類型(A、B、C、D)和相關支持設備組成:

- A型夾具專為制造肋骨而設計;

- B 型夾具設計用于制造殼板和殼圈;

- C型夾具設計用于肋骨套裝殼圈;

- D型夾具設計用于兩個殼圈的對接裝配;

- 可以調整所有固定裝置以適應從32英尺到42英尺的殼圈和肋骨直徑。

根據匡塞特角建造廠1980年12月情況介紹,當時該廠已配備10臺肋骨專用加工制造裝置、8臺艇體殼板加工制造裝置、12臺肋骨套裝殼圈設備和3臺殼圈對接設備。首先根據結構部件的生產要求選擇相對應的夾具,接下來,通過液壓系統驅動將部件固定到位,對部件點焊并進行尺寸檢查,尺寸精度符合要求就可以進行焊接。

該夾具包含所有必需設施(如照明、預熱、電源)和支持設備(如升降機、工作平臺),并且可以處理多種焊接工藝,例如機械化、半自動和自動化的氣體金屬電弧脈沖焊、埋弧焊和保護金屬電弧焊。夾具還具備可轉動零件的機構,可改變焊接和工作位置。

圖4 匡塞特角廠區的肋骨和殼圈的自動化裝配系統 (AFC)

AFC 系統使匡塞特角建造廠在某些情況下能夠將其生產時間減少70%以上,因此該顯著降低了成本,提升了生產進度,并提高了所有相關零件的尺寸質量。

四、”只留一道焊縫”—360°殼圈成形技術

- 通過新工具和新技術,匡塞特角建造廠實現了對一塊厚板成形加工出 360°的殼圈,最大程度減少了焊接量。

過去,殼圈是通過將兩個 180° 的殼板焊接形成的,該過程包括準備殼板銑邊、制作四個坡口、焊接兩條接縫,檢查焊縫質量。兩塊殼板焊接比一塊殼板焊接成本更高,因為兩塊殼板邊緣都需要確保余量以進行預彎曲。兩塊殼板裝配的難度大,并且焊縫根部經常會出現較大間隙,這導致了額外的補焊和較大的容差。

- 通過用單塊厚板制造殼圈,匡塞特角建造廠最大化了 360° 成型過程。

該過程涉及制造特殊的窗模,以便材料可以壓制成型為殼圈,因此,制作殼圈只需要焊接一個焊縫。電船公司的設計和制造工程師還共同努力確認了其他可以由單個厚板成形加工的耐壓結構件。

- 通過最大化 360° 成型過程,匡塞特角建造廠改進了其殼圈的尺寸質量(例如,圓度、垂直度、周長)。

這種方法還減少了預彎帶來的板材額外消耗,減少了銑邊、裝配、焊接接頭和焊接量,從而降低了成本。

圖5 匡塞特角建造廠的厚板輥彎成型設備

關于“俄亥俄”級的替代型——“哥倫比亞”級核潛艇耐壓殼圈是否也采用了360° 殼圈成型工藝,目前尚無公開資料。

但是根據美國“國家造船研究計劃”(NSRP)2021年3月的一項ManTech研究——“‘弗吉尼亞’級與‘哥倫比亞’級潛艇用鋼板數控成型”(項目編號S2784)所公開的成果顯示,該項目對目前業界的各類數控彎板機進行潛艇用鋼板輥彎試驗,試驗結果由電船公司相關人員進行鑒定評比,最終選出三種數控彎板設備可滿足弗吉尼亞級垂發模塊和哥倫比亞級潛艇平臺(Columbia Class Submarine platforms)的制造要求。其設備進行了對鋼板360°輥彎工藝(如下圖所示),目的也是為了減少焊縫和焊接及矯正作業量,而電船公司也在籌措資金準備近期購買有關設備,并在廠區安排專用場地。

圖6 ManTech”S2784項目”中,對潛艇用鋼板進行360°數控輥彎成型試驗

隨著該項工藝更加成熟和廠區引進數控彎板設備,未來的“哥倫比亞”級核潛艇耐壓殼圈建造中較大概率采用一塊厚板360°成形加工工藝。

五、小結

1、美國在“俄亥俄”級核潛艇上開始采用模塊化建造工藝,匡塞特角工廠在潛艇分段完成結構建造后,通過自動化車間對分段進行舾裝,再將分段運往格羅頓分廠進行總組和“最后的安裝”;根據目前掌握的資料可以推斷,美國在“俄亥俄”級核潛艇的彈艙建造遵循的流程為耐壓結構建造→彈艙舾裝→彈艙裝入指定位置上的艇體分段,大概率采用了在耐壓結構上開孔再插裝彈筒的工藝。

2、肋骨和殼圈自動化裝配系統以及殼圈360°成型技術在“俄亥俄”級核潛艇的耐壓結構建造中發揮出降本增效的作用,為應對“哥倫比亞”級核潛艇的建造需要,電船公司與2010年前后對匡塞特角工廠的肋骨和殼圈自動化裝配系統進行了翻新整修;此外,根據目前掌握的資料,未來在“哥倫比亞”級上有較大概率會采用一塊厚板360°成型技術來制造殼圈。