引言

對工件表面污染物的清理是船舶建造、修復與維護的重要工作內容。良好的清洗工作是船舶高質量焊接和涂裝的重要保障。

傳統的清洗技術主要有人工打磨、噴砂、高壓水沖洗、化學清洗等,廣泛應用于船舶的涂裝、焊接等工藝中。但是,傳統清洗技術勞動強度大,污染嚴重,職業病危害大,對施工人員十分不友好。

隨著國家對環保要求的不斷提高,對施工人員健康安全的不斷重視,傳統清洗技術已經逐漸不能適應新時期船舶工業的要求,對新型清洗技術的需求變得日益迫切。

激光清洗是一種新型的先進的清洗技術,采用的脈沖激光照射待清洗部位,表面銹層、漆層和基材等吸收脈沖激光后,會引起熔化、氣化、振動等一系列物理化學變化,最終達到污染層脫離基材表面的目的。

與傳統清洗技術相比,激光清洗有著諸多優點: (1) 與待清洗工件沒有物理接觸,不會對工件造成物理性損壞; (2) 激光方向性好,光斑尺寸可調,對清理區域可實現精確定位且能夠適應于復雜曲面; (3) 具有一定的表面改性作用,有效阻止二次氧化,且能提高表面力學性能; (4) 激光可通過光纖進行傳輸,操作靈活性高,易實現遠程控制; (5) 清洗過程可控性強,滿足多種類型污染物的清洗需求; (6) 除銹過程噪聲低、無粉塵污染。

因此,激光清洗近幾年受到了船舶工業技術人員的廣泛關注。

一、激光清洗的原理

激光清洗的基本原理是利用瞬時高功率密度的脈沖激光在材料表面產生的高溫、振動、膨脹等變化,使材料表面的污染物,如油污、舊漆、銹蝕、氧化層等,脫離材料,從而達到清洗效果。

其機理主要有激光燒蝕機制和熱彈性膨脹機制,其他還有光化學消融、光壓力等。

1、激光燒蝕機制

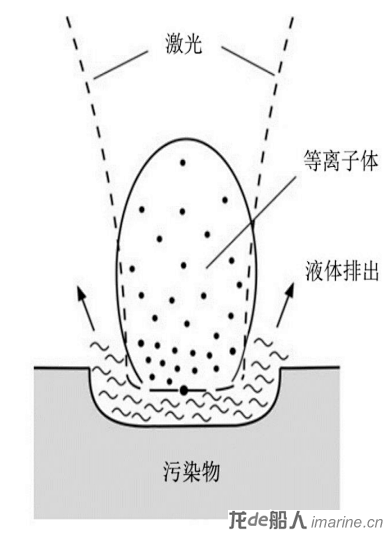

當脈沖激光能量達到一定量,污染物在吸收能量后表面溫度迅速升高,達到其熔點或氣化點,污染層便會產生熔化、氣化、熱裂解等物理狀態,從而使其從基材表面去除。在此過程中,氣化物質會極速膨脹,產生強烈的沖擊效應,擠壓其他液體或固體污染物,使其濺射而出脫離基材,達到清洗的效果。激光燒蝕通常需要激光的功率密度達到10? ~ 10? W/cm2。

圖1激光清洗機理示意圖

圖1激光清洗機理示意圖

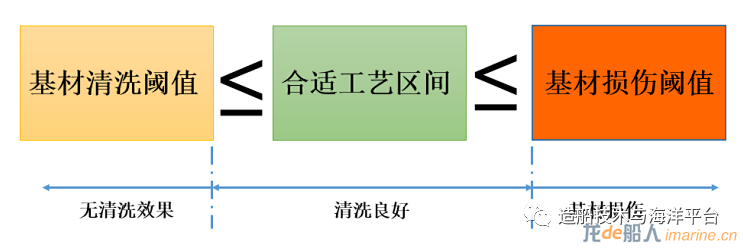

圖2激光清洗閾值

圖2激光清洗閾值

2、熱彈性膨脹

基材或者污染物在吸收激光脈沖能量后,在極短的時間內受熱產生瞬間熱膨脹,繼而在污染物與基底表面內部引起振動波形成熱彈性應力,當熱彈性應力高于污染物與基材的結合力時,污染物便會脫離基材,達到清洗的效果,這就是脈沖激光的熱彈性膨脹機制。

當激光清洗的功率密度小于 10? W/cm2 時,熱彈性膨脹是主要的激光清洗機制。

3、激光清洗的工藝調控

采用激光清洗,想要達到好的清洗效果必須要選擇一個合適的清洗工藝參數,激光器的類型、激光功率、脈沖頻率、掃描速度等都需要被考慮。由于基體材料與污物對激光的吸收率不同,通常清洗污物所需的能量(清洗閾值)要小于損傷材料所需要的能量(損傷閾值)。

通過控制激光清洗的功率、脈沖頻率、掃描速度和離焦量等工藝參數即可對激光清洗的能量進行調控,從而實現基材無損傷或輕微損傷的清洗效果。

二、激光清洗在船舶領域的應用

清理工作是船舶工業中的一個非常重要的加工成形技術,在焊接前后和涂裝前均有大量的清理工作。清理工作的質量也在一定程度上決定了焊接和涂裝質量。作為一個新興的清洗技術,已經有很多學者嘗試將激光清洗應用于焊接中。

2007年,Koh等人采用不同波長的脈沖Nd:YAG激光和TEA CO?激光以及傳統機械方法對銹蝕的船用鋼進行了研究。結果表明兩種激光器都能有效地將銹蝕清除干凈,但與機械除銹效果相比較仍有一定的差距。2012年,新加坡國立大學Chen使用高功率光纖激光器進行船用鋼板除銹,結果表明激光除銹效果良好。

在CVN-68級航空母艦維修程序的項目中,美國海軍金屬加工中心(NMC)評價了激光磨蝕技術作為清除油漆以降低成本和保護環境安全的替代措施的作用。該項目演示了激光磨蝕清除油漆,該技術不會產生二次污染廢物,減少了對環境的不良影響。該項目的成果于2012年在斯羅普格魯曼造船廠(NGSB-NN)和諾福克海軍船廠實施。

在2009年國際光子與光電子會議(POEM)上,武漢光電國家實驗的朱海紅教授等人展示了他們在激光除銹方面所做的工作。他們主要研究了用TEA CO?脈沖激光器清洗船用鋼鋼材上面的銹蝕的可行性和效率。實驗表明,用TEA CO?脈沖激光器除銹的質量和效率都足夠高,基本能達到工業應用的程度。

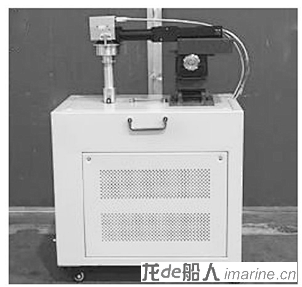

2012年,朱海紅等為某海軍研發了國內首臺20W便攜式脈沖激光除銹系統(圖3)。

圖3華中科技大學武漢光電國家研究中心研制的便攜式激光除銹裝備

圖3華中科技大學武漢光電國家研究中心研制的便攜式激光除銹裝備

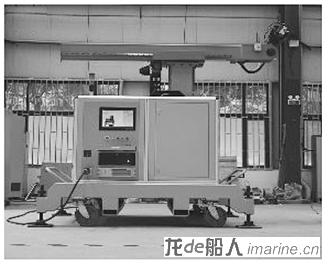

2018年,他們又研發了一臺適用于遠距離激光除銹系統,能夠實現3 m遠的激光除銹(圖4)。

圖4華中科技大學武漢光電國家研究中心研制的遠距離激光除銹裝備

圖4華中科技大學武漢光電國家研究中心研制的遠距離激光除銹裝備

2013年,華中科技大學邱兆飚、朱海紅等人采用波長為1064 nm的脈沖激光進行了系統的除銹工藝研究。

2016年,上海交通大學的解宇飛研究了針對船舶板材的激光除銹工藝。研究發現采用激光除銹工藝處理后,除銹試樣的力學性能與基體材料相當,防腐性能能夠與傳統噴砂除銹工藝的指標相當。

2017年,國內船企已開始接觸激光清理技術,武昌船舶重工集團有限公司聯合中船重工七一六研究所采用2000 W智能爬壁機器人連接全脈沖激光除銹系統(圖5)。

圖5中船重工七一六所激光除銹機器人圖

圖5中船重工七一六所激光除銹機器人圖

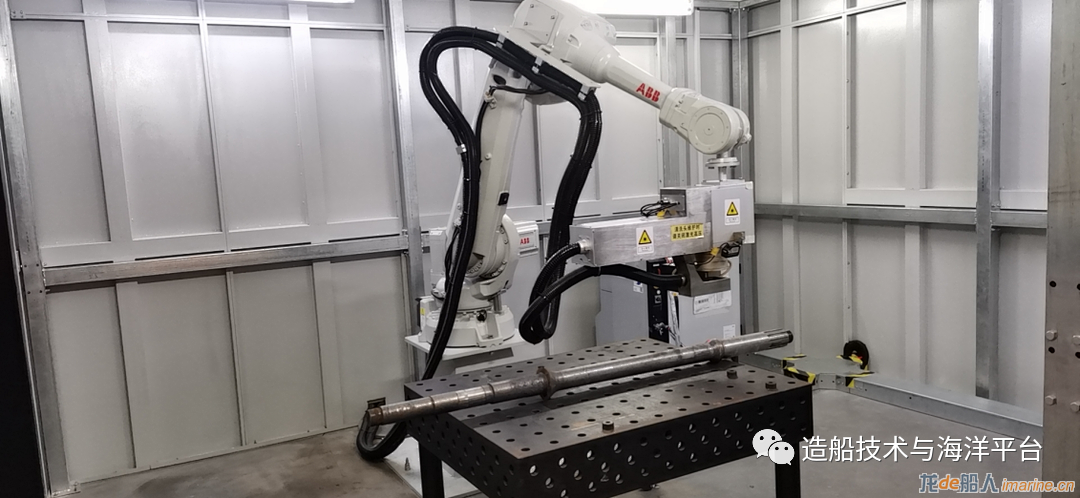

2020年,上海船舶工藝研究所進行了100W和2000W的激光清洗工裝平臺的集成,并開展了船用碳鋼、不銹鋼及鋁合金等材料的除銹除漆工藝試驗,并掌握了相應的激光清洗工藝窗口(圖6)。

圖6上海船舶工藝研究所2KW激光清洗平臺

圖6上海船舶工藝研究所2KW激光清洗平臺

三、存在的問題與應對措施

目前,激光清洗技術在國內船舶行業的應用仍然較少,其中原因包括了成本、效率和工藝適應性等。

1、設備成本問題

當前激光清洗裝備成本仍然較高,一臺100W的納秒激光清洗設備總成本約20萬,而千瓦級激光清洗裝備的成本已經達到了上百萬,相比于傳統清理設備(如打磨工具、噴砂設備等)而言,這是一筆極為巨大的開銷。而且,由于激光清洗裝備在電-光轉換過程中的能量損耗以及設備的水冷需求等,激光清洗的使用成本也要高于傳統清理設備。但是,高成本并不能帶來明顯的清洗效率的提升,即使是千瓦級的激光清洗裝備其清洗效率仍然要低于傳統的噴砂和高壓水沖洗等工藝。成本和效率問題嚴重阻礙了激光清洗在船舶工業的應用。

但是,設備的成本并不是一成不變的,而傳統清理技術的隱性成本卻在不斷增加。隨著技術的不斷進步,激光清洗裝備的成本在不斷下降。納秒激光清洗裝備在兩年時間里已經下降了近一半的價格,且仍有很大的下降空間。但是,打磨、噴砂等存在許多隱性的成本,且成本在不斷地增加。例如,國家對環保要求不斷地提高,對于重污染企業的罰金也在不斷提高。船舶工業的噴砂作業環境污染極為嚴重,由于自動化設備在惡劣的工作環境中會快速損壞,噴砂甚至無法進行自動化作業。這些不僅極大的降低了清理效率,而且也嚴重損害了施工人員的健康。但是,激光清洗在清洗過程中只要產生少量的煙霧,配合吸塵裝置可以很快清理干凈,更不會對自動化設備造成損害,因此,激光清洗非常適合進行自動化作業。自動化作業可以快速拉近激光清洗與噴砂在成本和清洗效率方面的差距,隨時技術的進步,在未來未必沒有反超噴砂技術的可能。

此外,激光清洗在船舶工業特殊場合的應用已經表現出了很大的優勢。船舶領域相關技術人員在激光清洗的應用研究中發現,激光清洗在坡口、焊道表面、局部腐蝕區及船舶內部狹小空間等方面的清洗中相比傳統打磨技術更加高效,在部分表面質量要求很高的部位,無損傷或極低損傷的激光清洗已經表現出了遠超傳統清理技術的優勢。

2、工藝適應性

船用材料種類繁多,激光清洗作為一種新興技術,對相應材料的工藝研究尚不夠全面和深入,在相應的規范和標準方面也有所缺失。這些都不利于激光清洗技術在船舶行業的推廣。

這些問題在近幾年已經得到了極大的改善,很多船舶領域技術人員已逐步開展了激光清洗的工藝和應用方面研究,也得到了大量的試驗數據。相信不久的將來,這些試驗數據可以形成相應的工藝數據庫指導激光清洗在船舶工業領域的應用。

若要推廣激光清洗在船舶工業的應用,建立船舶工業的激光清洗規范和標準十分關鍵,因為,行業規范和標準是指導技術在相關行業應用的指導性文件。船舶工業應當及時整理整合本行業內的激光清洗研究成果,組織建立相應的行業規范和標準,從而快速推進激光清洗在船舶工業的應用。

總結

激光清洗作為一種新型技術,在成本、效率及工藝等方面可能仍有欠缺,在船舶工業推廣應用仍需要一定的時間。道路是曲折的,但相信前途是光明的。

一個富有前景的新技術的發展和應用,需要我們的共同努力。相信不久的將來,激光清洗技術會在船舶領域占有自己的一席之地,為綠色船舶添磚加瓦。