4月26日,在黃海之濱、膠州灣畔,又一“大國重器”榮耀落成——由我國自主設計建造的亞洲首艘圓筒型FPSO(浮式生產儲卸油裝置)陸地建造完工,并被正式命名為“海葵一號”。

FPSO是集原油生產、存儲、外輸等功能于一體的“海上油氣加工廠”,主要由上部組塊和下部船體組成,上部組塊負責對油氣進行加工處理,相當于工廠的生產線;船體則主要負責儲存處理合格的原油,是油氣加工廠的倉庫。由于集成化程度高、技術要求高、建造難度大,FPSO被譽為海洋工程領域“皇冠上的明珠”。

此前在我國海上油田服役的FPSO都是大家熟悉的船型結構,通過單點系泊系統固定在海上,并隨著風浪調整船體方向。此次交付的“海葵一號”為圓筒型幾何軸對稱結構,對于風浪流各方向敏感性較低,能夠更好地適應深水環境,且體型更小、空間更緊湊、鋼材用量少,儲油效率能得到明顯提高,可降低油田開發與運營成本,有效提高經濟適用性。

此次建成的“海葵一號”最大直徑約90米,高度相當于近30層樓,由近60萬個零部件組成;工作水深324米,最大排水量約10萬噸,最大儲油量達6萬噸,每天可處理原油約5600噸,設計壽命30年,可連續運行15年不回塢,成為亞洲首個、世界第七的圓筒型FPSO。

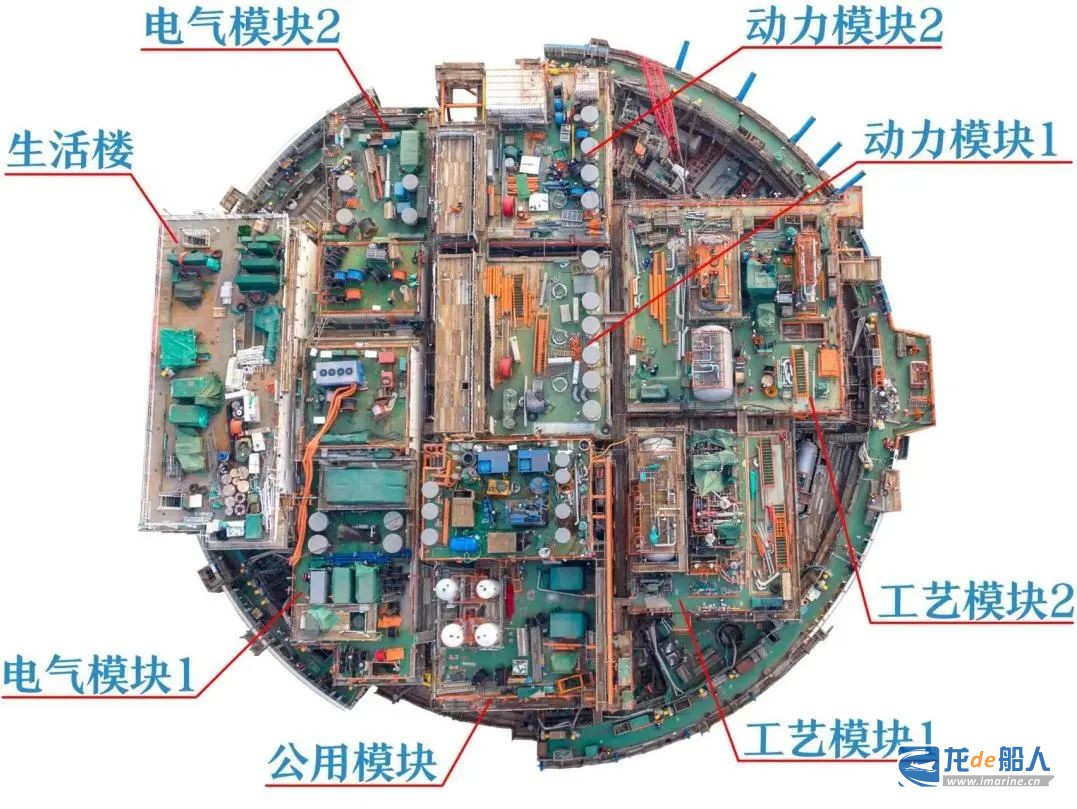

- 5大上部模塊? ? ?自研設備高度集成

“海葵一號”上面搭載了不同大小和形狀的功能模塊,它們是設施的核心裝置,承擔著油氣處理、生活辦公等不同任務。

上部組塊總重量近9000噸,劃分為工藝、動力、電氣、生活樓、公用系統五大模塊,高度集成了超700臺關鍵設備,電纜總長可以繞北京五環5圈多,通過一系列技術攻關,這些設備中大約9成都是由我國自主設計制造的。

- 41個獨立艙室? ? ?環形輻射狀設計

在船體簡潔大氣的外表之下,藏著極其復雜的結構。艙室采用環形輻射狀設計,劃分成壓載艙、貨油艙、柴油艙、燃油艙等大大小小41個獨立艙室,包含26個子系統,布局極為復雜緊湊。

整個船體分布著10個貨油艙,海底生產的原油經過處理將儲藏在這些巨大的貨油艙里,滿載后儲油量將達到5.3萬噸。其中左4號貨油艙是整個船體中最大的艙室之一,艙容相當于4個標準游泳池;在船體內的外側一圈和底部還有16個壓載艙包裹著整個船體,總艙容共5.1萬立方米,通過注水和排水調整船舶重心位置、浮態和穩性。

- 多項首創“黑科技”? ? ?數字化賦能裝備制造

一項世界首創

“海葵一號”是世界上首個集成了海洋一體化監測系統、數據集成平臺、機械設備健康管理系統等多系統的“數智化”圓筒型FPSO,能夠實現對在役期內各項數據的實時監控、動態管理和及時維保,為解決南海臺風多發、內波流和巨浪等惡劣海況這一世界級海洋工程難題提供了中國方案。

多項國內首創

這是國內首個超300米水深圓筒型FPSO的全自主獨立設計建造,實現了由淺水到深水的跨越,實現15項關鍵技術設備自主化應用,對全產業鏈起到引領作用。其中我國自研的中控系統、海洋一體化監測系統等技術和設備均為在圓筒型FPSO上的首次應用,實現了關鍵設備自主研發應用的重要突破。

- 24個月完工? ? ?高質量+高精度

項目團隊攻克了多項世界級技術難題,僅歷時24個月即高效完成總裝,不僅在建造速度、工程質量等方面達到了世界先進水平,還大幅提升了國產化、數智化水平。

50多個工種、超過1700人,奮戰700多天,在精度控制上,團隊創新運用雙坐標系精度控制系統,合攏一次就位成功率100%,結構集成精度控制在4毫米內。建造過程中需焊縫長度近2000米,每人每天僅能焊接打磨1米,共計投入36000多人工時,一次交驗質量合格率超99.8%。

近年來,我國先后完成世界最大噸位級FPSO巴油P67和P70“姊妹船”、我國最大作業水深FPSO“海洋石油119”、首個智能化FPSO“海洋石油123”等一批深水浮式生產儲卸油裝置的建造。經過近十年的探索,又完成圓筒型FPSO的自主設計建造,使我國具備根據不同油田、不同海域,自主建設不同類型深水油氣裝備的能力。

按照作業計劃,“海葵一號”將于近期啟程前往作業海域,開展海上安裝、調試等后續工作。隨后將與亞洲第一深水導管架平臺“海基二號”一同服役于珠江口盆地的我國第一個深水油田——流花11-1/4-1油田二次開發項目,推動億噸級深水老油田煥發新生機。